Characteristic 3D Surface Shape and Roughness Measurement by Nano 3D Optical Interferometry System VS1800

(From Line to Plane, from Scanning Laser Microscope to Optical Interferometry)

桒原 順治

表面形状・粗さ測定技術と加工技術の関係は、お互いのバランスを保ちながら産業界のニーズに向かって進む「自動車の両輪」に例えられることが多く、それぞれの技術は、様々なアーキテクト技術の革新を取り入れることで日々進化している。

最初に、近年急速に開花したレーザ光学技術を柱としたレーザ変位計を利用した「非接触」での表面形状・粗さ測定技術の革新は、従来から用いられてきた触針型での測定手法からの変化を誘い、触針型測定方式が従来抱えてきた諸題点を改善するきっかけを芽生えさせた。そして、レーザ変位計と電動式のX-Yステージを組み合わせることで、変位計からの高さ情報データをX-Y座標毎にプロットすることを可能にして、線(ライン)測定から面(エリア)測定を実現させたことにより、

①「針先の接触荷重(測定圧)に起因する試料の変形問題」

②「針を支えるレバーの剛性に起因する横逃げ問題」

(測定中の針先が測定面の突起などで横方向に弾かれてずれる現象)

③「測定に使用する触針の先端径(R)に起因する形状トレースの限界問題」

④「線(ライン)測定における走査方向に起因する出力形状の差異問題」

を改善するに至る。

さらには顕微鏡の光学系筐体を利用して、レーザを面内走査させながら詳細なデータを取得する手法の(LSM)走査型レーザ顕微鏡方式の登場により、表面形状測定技術は、線(ライン)測定方式から非接触型の面(エリア)測定方式へと3D表面形状計測における表面形状・粗さ測定の評価手法が飛躍的に広がることとなった。

当初、非接触型の面(エリア)測定方式の実用化が始まった黎明期の産業界ニーズは、マイクロメートル単位での測定精度・加工仕上げ精度を満たせれば十分であり、ニーズに適合した(LSM)走査型レーザ顕微鏡方式が産業界にて普及することにつながった。しかし近年における表面処理・加工技術においては要求される単位が変わり、ナノメートル単位の測定精度・加工仕上げ精度へと向上したことに対して、(LSM)走査型レーザ顕微鏡方式の測定能力が追いつけないという新たな問題が起こり始めた。それと同時に、従来よりも広い範囲における「ナノメートル単位での表面ウネリ測定」という新しいニーズが顕在化してきたことにより、産業界では徐々に従来の(LSM)走査型レーザ顕微鏡方式から新しい世代の(CSI)光干渉計測方式への使用装置の置換が始まり、

①「高分解能化」

②「測定再現性の向上」

③「測定範囲の広域化」

といった産業界の新しいニーズに対する技術的な対策が拡がりを見せている。

一例をあげると、機能性フィルム・フラットパネルディスプレイ・各種デバイスなどの研究開発や製造工程分野では、面内100マイクロメートル程度の狭い測定範囲における粗さ測定テーマだけではなく、面内1ミリメートルを超えるような広い測定範囲においても垂直方向でナノメートル単位の粗さ・ウネリ量の測定が求められている。このような場合、(LSM)走査型レーザ顕微鏡方式では満足な分解能・データ再現性を得ることが困難であるため、次世代の測定器として(CSI)光干渉計測方式を用いることで多角的な表面形状・粗さの評価を実現している。

このように測定器は、その時代の加工技術と産業界ニーズの大きな変化に合わせて、線(ライン)から面(エリア)へ、(LSM)走査型レーザ顕微鏡方式から(CSI)光干渉計測方式へと、最適な測定手法へと日々進化してきた。本稿では、CSI(光干渉計測システム)「ナノ3D光干渉計測システム VS1800」(図1)の計測技術・アプリケーション事例について紹介する。

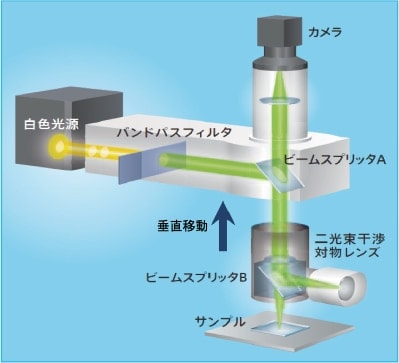

図1 ナノ3D光干渉計測システム VS1800

「ナノ3D光干渉計測システム VS1800」は、白色光を光源に用いた顕微鏡筐体に、モータ・PZT素子を用いて垂直方向に駆動するミラウ型やマイケルソン型などの二光束干渉対物レンズを装着して、観察の際に生じる干渉縞をカメラでとらえる機構を備えた、3D表面形状・粗さ計測が行えるシステムである。

はじめに測定原理を(図2)に記す。面内測定視野範囲に該当する受光素子であるカメラは、二光束干渉対物レンズを用いることで発生する光干渉縞の存在を捉え、モータ・PZT素子の垂直駆動による二光束干渉対物レンズの垂直走査で変化が生じる光干渉縞の動きを、カメラの各画素(ピクセル)における干渉強度の変化として面内一斉に捉えたのち、この変化をアルゴリズム解析処理することによって高分解能な3D表面形状・粗さ計測を実現している。

その測定モードは、位相シフトに着目した「Phaseモード」、Z軸を垂直走査する際に順次現れる干渉縞を接続することで視野全体の干渉縞情報を取得する「Waveモード」、干渉強度が最大になるZ軸上の点の位置をその点の高さとする「Focusモード」、多層膜厚測定に使用する「膜厚計測モード」の各種測定モードを有している。

図2 装置の概念

次に「ナノ3D光干渉計測システム VS1800」と各種測定方式(走査型レーザ顕微鏡方式・触針型の測定方式)との比較を交えてその主な特長を(表1)に示す。

「ナノ3D光干渉計測システム VS1800」は、非接触式の面(エリア)測定が可能な装置である。そのため触針型の測定方法が抱えていた接触圧による試料へのダメージや、データ取得方向による測定結果の影響を受けることがない。また同じ面(エリア)測定を実現する(LSM)走査型レーザ顕微鏡方式と比較しても「ナノ3D光干渉計測システム VS1800」は垂直分解能・段差測定再現性が高く、その測定時間はモータ・PZT素子の垂直走査(秒単位)のみで極めて短いというだけではなく、(LSM)走査型レーザ顕微鏡方式に代表される垂直方向の焦点位置の変化を捉える計測方式(測定に使用するレンズ倍率により異なる焦点深度の影響を受ける)ではないことから、面内測定範囲(測定に使用するレンズ倍率)に起因する垂直分解能への影響を受けることがない。

| VS1800 | 走査型レーザ顕微鏡方式 | 触針型の測定方式 | |

|---|---|---|---|

| データ取得方式 | 光干渉縞を利用 | レーザの焦点位置を利用 | 触針の動きを利用 |

| 取得データ | 面(エリア) | 面(エリア) | 線(ライン) |

| 測定スピード | 垂直走査のみ 早い |

面走査と垂直走査を繰り返す 時間がかかる |

線(ライン)走査 早い |

| データ取得方向の影響 | 面(エリア)測定 問題なし |

面(エリア)測定 問題なし |

線(ライン)測定 影響を受ける |

| 試料へのダメージ | 非接触 問題なし |

非接触 問題なし |

接触式 影響を受ける |

| 測定位置合わせ | 顕微鏡像にて 位置確認が可能 |

顕微鏡像にて 位置確認が可能 |

目視での位置合わせ 位置確認が困難 |

| 面内(X-Y)測定範囲 | 広い | 狭い | 広い(但しラインである) |

| 垂直分解能(表面形状) | ◎ | — | — |

| 面内測定範囲 (測定に使用するレンズ倍率) による垂直分解能への影響 |

測定範囲の影響なし | 広い測定範囲になると 垂直分解能に影響を受ける |

測定範囲の影響なし |

| 段差再現性(Z) | ◎ | — | — |

| 多層膜厚測定機能 | 層断面解析機能 | 不可 | 不可 |

(*)◎は、3つの測定原理中で最も優れていることを示す。

最後に「ナノ3D光干渉計測システム VS1800 Type3」の仕様を(表2)に示す。「ナノ3D光干渉計測システム VS1800」は、面内方向(X-Y)ステージと、試料面の傾斜を行うゴニオステージが手動である“Type1”、面内方向(X-Y)ステージは電動で、試料面の傾斜を行うゴニオステージが手動である“Type2”、面内方向(X-Y)ステージと、試料面の傾斜を行うゴニオステージが全て電動である“Type3”という3種類のベース仕様が設定されている。そのなかでも、電動ステージが搭載された“Type2”“Type3”を選択すると、電動ステージに付帯する画像連結機能により、一層の広範囲測定が可能となる。

さらにこれらのベース仕様に対して、レンズとカメラの組み合わせや、Z軸の駆動デバイスに使用するPZTの有無、大型試料対応のかさ上げキットや各種解析機能等の有無などを選択することによって、多岐にわたる各種測定テーマに柔軟な対応ができるように設計されている。なかでも特筆すべき項目として「高傾斜測定モード」での測定角度特性は最大傾斜86°(400マイクロメートルのSUS球を測定した場合)に達しており、従来の(CSI)光干渉計測方式を用いた測定方式では苦手とされていた急峻な斜面の測定を改善し、(LSM)走査型レーザ顕微鏡方式と比較しても遜色がなくなったことで、測定対象テーマの幅が大きく広がったことがあげられる。

それ以外の注目すべき機能である「ISO 25178 パラメータ支援機能」「層断面解析機能」に関しては、次項にて測定事例を交えながら記すこととする。

| Z駆動デバイス・ 垂直分解能 |

モータ駆動・Sq分解能 | 0.1 nm(Waveモード使用時) |

|---|---|---|

| PZT駆動・Sq分解能 | 0.01 nm(Phaseモード使用時) | |

| 最大Zスキャンレンジ | モータ駆動 10 mm | |

| PZT駆動 150 µm (※オプション選択) | ||

| X-Yステージ | 駆動方式 | 電動 |

| 稼働範囲 | ±75 mm | |

| ステージサイズ | W225×D225 mm | |

| ゴニオステージ | 駆動方式 | 電動 |

| 移動領域 | ±5° | |

| 測定用カメラ画素 | 640×480 または 1,024×1,024(※必要カメラ装着) | |

| 鏡筒 | ×1 または ×0.5(※必要鏡筒装着) | |

| ズームレンズ | ×0.7レンズ(追加オプション) | |

| 最大Zスキャンレンジ | 10 mm | |

| 対物レンズ | ×2.5 ×5 ×10 ×20 ×50 ×110(※必要レンズ着) | |

| サンプル高さ | 0~50 mm(標準) 100 mm(※オプションのかさ上げキット使用時) |

|

| 段差再現性(1 σ) | <0.1%(Phaseモード使用時) | |

| 最大傾斜角度 | 86°(※オプションの高傾斜測定モード使用時) | |

| ISO 25178 パラメータ支援機能 | 標準対応 | |

| 層断面解析機能 | ※オプションのプラグインソフトで対応可能 | |

| 画像連結機能 | 対応可能 | |

| 面内(X-Y)測定範囲 | 43×32 µm~ (対物レンズとカメラの組み合わせによる) 画像連結機能で150×150 mm |

|

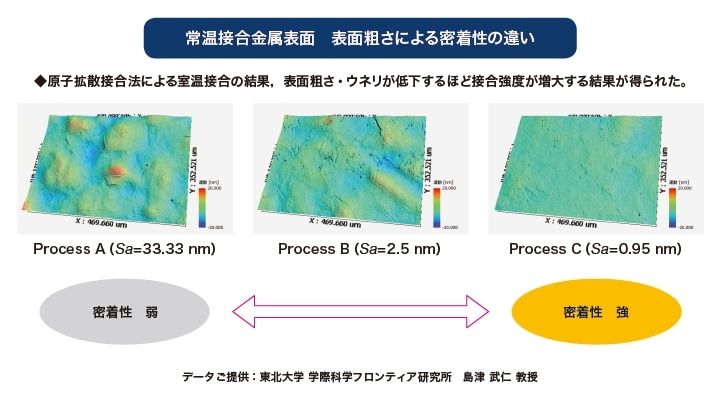

常温接合技術とは接着剤などを用いずに「常温」で熱膨張係数が異なるウエハなどの接合などに有用とされ、次世代の高機能デバイス・パワーデバイス・光学デバイスを作成する際に重要視される新しい技術である。常温接合では、接合する試料それぞれの表面が平滑であるほど接合強度が増すとされており、接合の可否・強度に大きな影響を与える要素として、CMP研磨や原子拡散などで超平滑化処理を施された接合面の表面粗さの数値管理が重要視されている。そこで従来は、接合に使用するウエハ表面の粗さ測定には、(AFM)原子間力顕微鏡を用いることで、面内(X-Y)数マイクロメートルという局所的な測定範囲の測定が行われてきた。

しかし、研究が実用化段階へと進むにつれ、試料が大きくなり(AFM)原子間力顕微鏡での粗さ管理を行っても、同じ粗さであるはずの同一ウエハでも場所によって接合強度に差が生じるという現象が確認されはじめた。そこで粗さとは別な要素の一つとして、面内(X-Y)数百マイクロメートル以上という測定範囲にて生じているナノメートル単位の粗さを含めた“ウネリ”量の測定が着目されたのであるが、そのような広い測定範囲における安定したナノメートル単位での測定は(LSM)走査型レーザ顕微鏡方式では困難であるため、新しい測定技術として(CSI)光干渉計測方式が用いられることになった。現在では、表面状態の数値管理を行う上で、局所的な測定範囲では(AFM)原子間力顕微鏡、広い測定範囲では(CSI)光干渉計測方式の双方が欠かせない測定器として重宝され、多角的な解析を行うことに寄与している。その参考測定データを(図3)に示す。

原子拡散を用いて超平滑化処理を施したウエハ表面を面内(X-Y)約470×350マイクロメートルの測定範囲で形状測定を行った結果、表面粗さ・ウネリが低下するほど接合強度が増大することが確認された事例である。

図3 ウエハ常温接合分野での測定事例(表面粗さの違いによる密着性の違い)

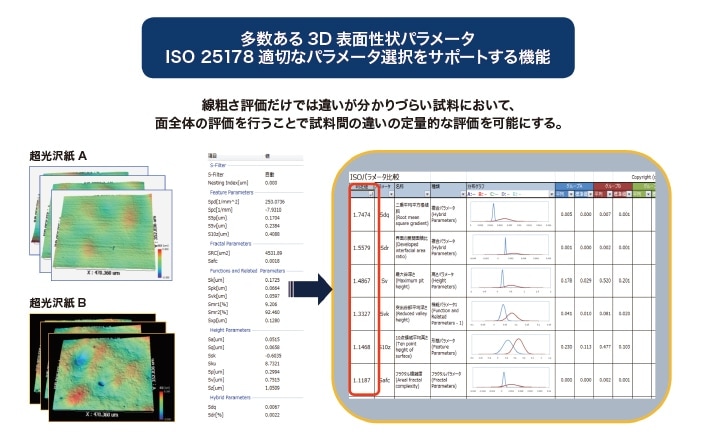

ここではVS1800に標準搭載されているISO 25178 パラメータ支援機能について、実例を交えながら説明する。

従来、粗さの管理は日本工業標準調査会によって定められた「表面粗さの定義と表示」としてJIS規格が用いられてきたが、線(ライン)計測から面(エリア)計測と進化を続ける測定器の登場によって「表面粗さの定義と表示」も線(ライン)計測から面(エリア)計測へと進化している。ISO 25178は、従来のJIS規格やISO規格が触針型の線(ライン)測定器を用いた“線粗さ評価”を前提としたものであったのに対して、面(エリア)計測が行える測定器を用いた“面粗さの評価”を対象とした規格である。

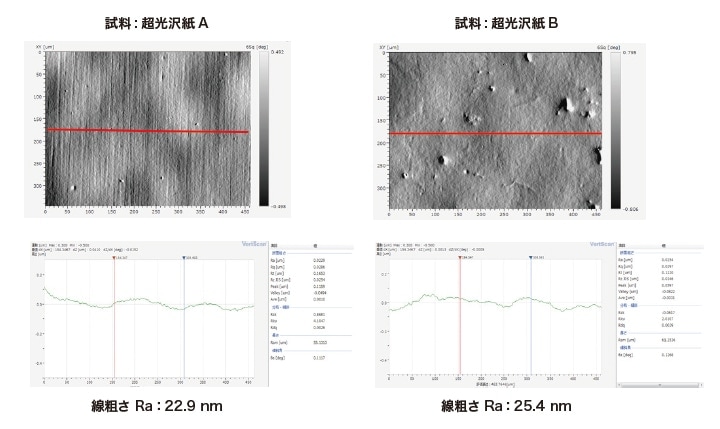

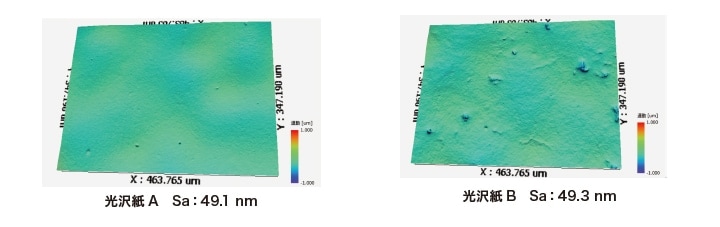

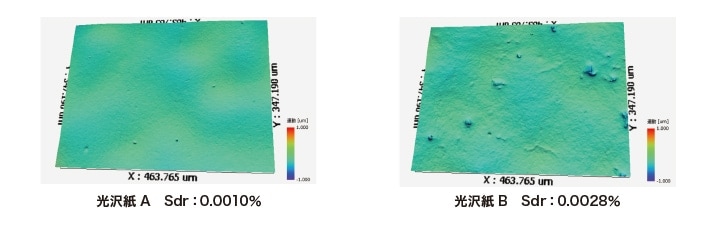

以下、(図4)に記した試料は、写真印画紙で使用される超光沢紙である。この試料は目視では表面状態が異なるにもかかわらず、従来のJIS規格である線(ライン)計測ではその差を明確に数値化できない試料の一例として取りあげた。このような試料の場合、一般的にはISO 25178におけるSa(算術平均高さ)という表面粗さのパラメータに着目することで、線(ライン)計測では困難な試料間の粗さの数値差を明確にすることが可能であるが、残念なことに今回の試料では(図5)からは、Sa(算術平均高さ)パラメータを用いても試料間には明確な数値差が生じていないことがうかがえる。

そこで、ISO 25178の他のパラメータを用いることで、その差を明確にしたいところであるが、多岐にわたるパラメータのなかから最適なパラメータを選択するためには、パラメータ毎に試料間の数値を求め、さらにはその中から差分が大きく特長あるパラメータを見つけ出すという膨大かつ複雑な作業が必要とされる。特に、データの利用者間で事前に取り決めがなされたパラメータに着目をすればよい試料ではなく、未知の試料間の比較を行うためには、この作業が欠かせないものとなってくる。

そのような場合、(図6)に示した「ISO 25178 パラメータ支援機能」が有効である。この機能は、比較試料のデータをそれぞれ取得することで、試料間の違いが大きな順番にパラメータを順位付けする機能である。この機能を用いた結果、(図7)に示されるように、この試料間の差異はSdr(界面の展開面積比)というパラメータを用いるとよいことが短時間で判明した。

図4 従来の規格では、粗さの差が生じない試料例

図5 (図4)の試料を面粗さSaで算出したデータ

図6 ISO 25178 パラメータ支援機能のイメージ

図7 (図4)の試料にて適切なパラメータを求めた例

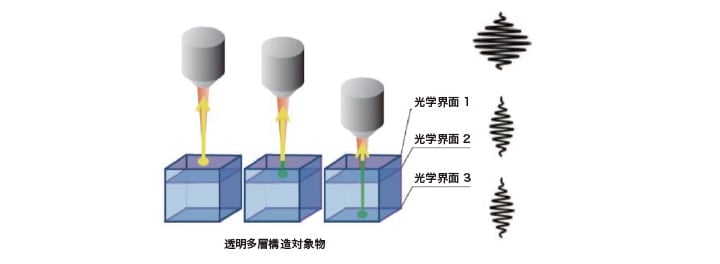

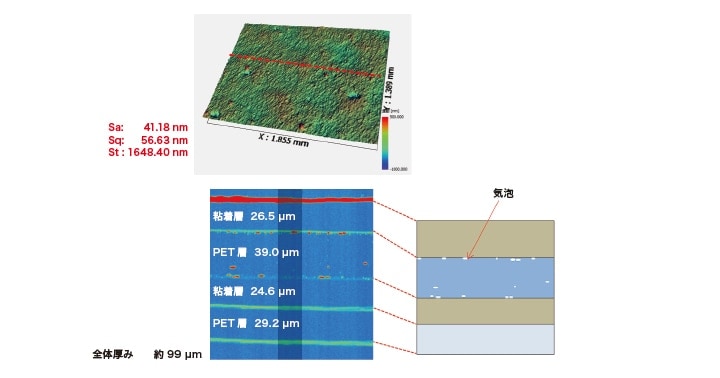

「ナノ3D光干渉計測システム VS1800」には、他の測定器にはない『層断面解析機能』というユニークな機能がオプション設定されている。この機能は多層膜試料を「非破壊で各層の膜厚を測定」し、「非破壊で異物の深さ位置を測定」するものである。

その概念を(図8)に示す。多層膜試料に対して、二光束干渉対物レンズを垂直方向に走査した際、試料の表面・裏面・境界面において位相干渉が発生する。この位相干渉強度が最大になる座標位置をメモリすることで、表面形状データの取得のみならず、各層の膜厚変化状態をデータ取得するものである。

(図9)は、PET層と粘着層で構成される粘着性テープの表面形状と断面を非破壊で測定したものである。従来は、テープの断面試料を作成してSEM(電子顕微鏡)による断面観察を行っていたが、観察断面試料作成過程における観察面の破損やSEM(電子顕微鏡)観察時のチャージアップ・素材組成差に起因する低コントラスト問題が付きまとっていた。しかし、層断面解析機能を利用することで、非破壊での任意座標位置における多層膜各層の厚みの測定や、試料内部の気泡や異物深さの特定が短時間で行えるようになったため、先述の前処理やSEM観察での問題点などからの開放を実現したものである。

現時点で、この多層膜を対象としたユニークな機能は、他の面(エリア)測定が行える装置には搭載されておらず、「ナノ3D光干渉計測システム VS1800」独自の機能となっていることを記しておく。

図8 膜厚測定 概念図

図9 気泡を含んだ粘着テープ表面粗度、層断面構造の解析事例

ここでは、表面測定技術の変遷と最新の測定手法である(CSI)光干渉計測方式を用いた測定器の概要と、測定事例を紹介した。

世の中における表面形状測定器が、触針型の線(ライン)測定方式から非接触型の面(エリア)測定方式へと進み、さらには(LSM)走査型レーザ顕微鏡方式から新しい世代の(CSI)光干渉計測方式への使用装置の置換が脚光を浴びる理由は、非接触の面(エリア)測定を行うことによるデータの多角的解析能力と、短い測定時間で信頼性の高いデータを取得できるという点からも、「生産性」と「信頼性」の高さそれぞれを両立して実現していることがあげられる。

これから(CSI)光干渉計測方式を用いた測定器は、機能性フィルム・FPD(フラットパネルディスプレイ)のみならず、同様に広い測定範囲を高分解能で測定する必要があるトライボロジーをはじめとした素材評価や、表面処理技術の分野においても採用が広がっていくことが予想される。今後も、最先端技術を搭載した装置を最前線の場に提供し、表面測定という立場から日本のものづくりの現場に貢献できれば幸いである。

データご提供

図3:東北大学 学際科学フロンティア研究所 島津 武仁 教授

略語

(AFM)原子間力顕微鏡

(LSM)走査型レーザ顕微鏡方式

(CSI)光干渉計測方式

著者紹介

桒原 順治

(株)日立ハイテクノロジーズ ナノテクノロジーソリューション事業統括本部 評価解析システム営業本部 評価解析企画部

さらに表示