分光分析装置のプロセスモニタリング対応の取り組み

オンライン計測装置への対応

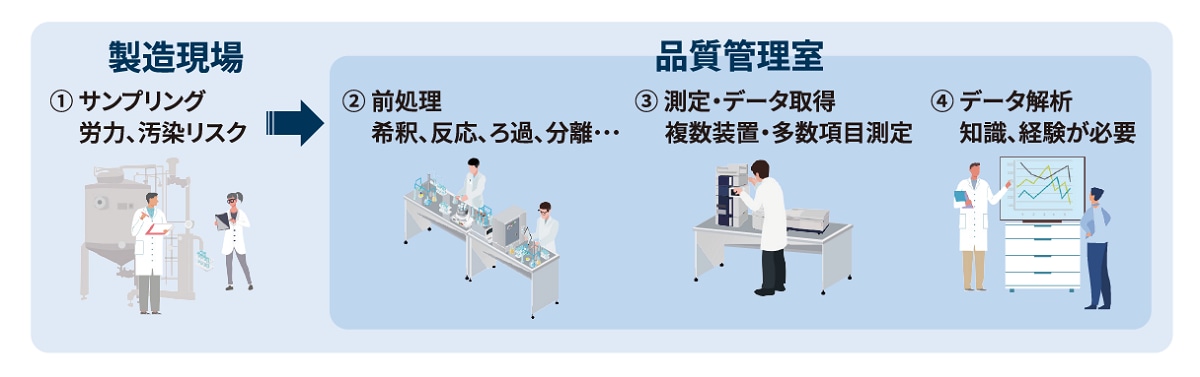

- 製造プロセスにおける薬液(原料、反応工程、混合工程、精製工程など)の分光情報を光度計によりオンライン計測します。

- 事前に構築した演算式を用いて、得られた分光情報を入力データとして演算処理することで、成分濃度や物性値をリアルタイムに算出します。

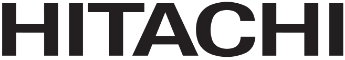

従来の計測方法(サンプリング/都度測定)

新たな計測方法(サンプリングレス/連続測定)

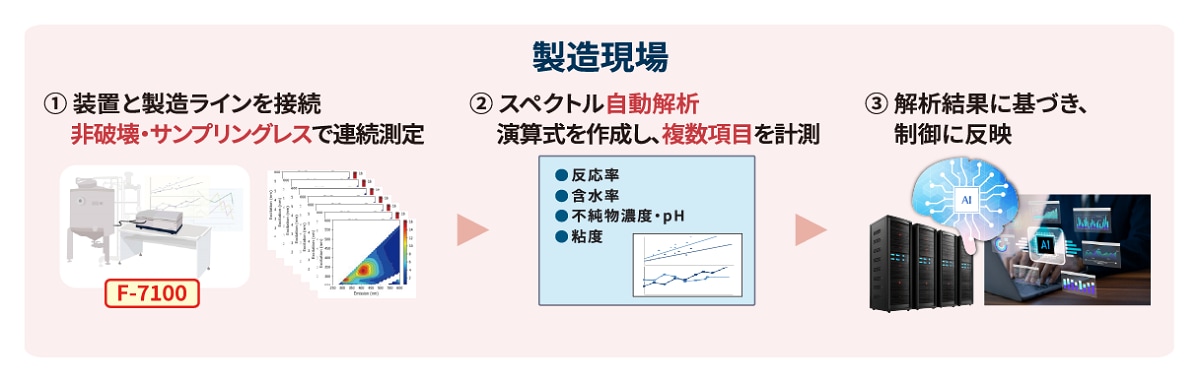

特長と想定効果

分光分析のプロセスモニタリング利用

プロセスモニタリングの計測器への要求事項

- 非破壊、非侵襲であること

- 前処理が不要で製造ラインから直接または間接的に計測できること

- 流れなど試料が移動した状態でも計測できること

- 即時結果が得られること(迅速性・リアルタイム性)

分光分析のプロセスモニタリング適用概略図

分光分析装置の種類と特長

プロセスモニタリングの計測技術として分光分析が有用です。それぞれの分光分析装置の種類と特長を示します。

分光分析のプロセスモニタリング適用装置の比較

| 分析装置 | 波長域 | 感度 | 選択性 | 特長 | 測定項目 |

|---|---|---|---|---|---|

| 紫外可視分光分析(UV/VIS) | 紫外・可視域 | 〇 | △ | 原子や分子の電子エネルギー準位遷移に関連した光子の吸収を検出、化合物の同定 | 定量:濃度・色度・濁度など 状態変化:反応過程など ペプチド結合、特定のアミノ酸側鎖、特定の補欠基や補酵素の同定など |

| 赤外/近赤外分光分析(NIR・FTIR) | 近赤外域 | △ | 〇 | 分子の振動モードや回転モードを検出、分子結合・官能基の種類を特定 | 定量:水分量、糖度、混合比率など 状態変化:反応過程など官能基情報による物質構造推定 |

| ラマン分析(Raman) | 可視・近赤外域 | 〇 | ◎ | 励起光照射時の光子と試料の相互作用による波長変化(非弾性散乱、エネルギーシフトから化学結合の推定)を検出 | 定量:混合比率など 状態変化:反応過程など官能基情報による物質構造推定 |

| 蛍光分析蛍光指紋(FL/EEM) | 紫外・可視域 | ◎ | 〇 | 励起光照射時の、物質吸収に伴い放出される蛍光を検出 赤外分光法と比べて1000倍程度の感度、励起・蛍光情報(蛍光指紋) 蛍光を発する物質に限定される |

定量:濃度、混合比率など 状態変化:反応過程など タンパク、アミノ酸、ビタミン、色素など 試料存在の自家蛍光を検出 |

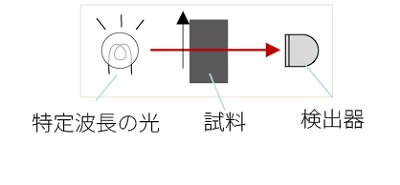

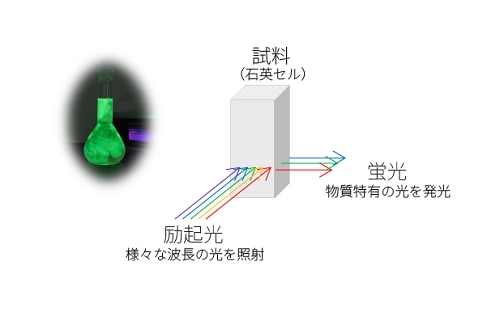

蛍光指紋の測定原理

- 試料に様々な波長の光を照射すると化合物由来の蛍光が観測されます

- 化合物の種類や濃度によって、励起光の波長や蛍光の波長、蛍光の強度が異なります

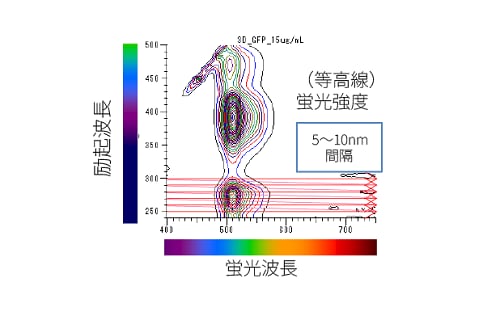

- 三次元蛍光スペクトルモードを使用することで、試料特有の蛍光特性(蛍光指紋)を取得することができます

蛍光光度計では、紫外~可視域(200~900 nm)の光を照射し、試料から生じる蛍光を観測(200~900 nm)することができます。

蛍光光度計では、励起波長を固定して蛍光波長をスキャンした後、次の励起波長で蛍光波長をスキャンする動作を繰り返すことで三次元蛍光スペクトルを構築します。

蛍光指紋の測定原理

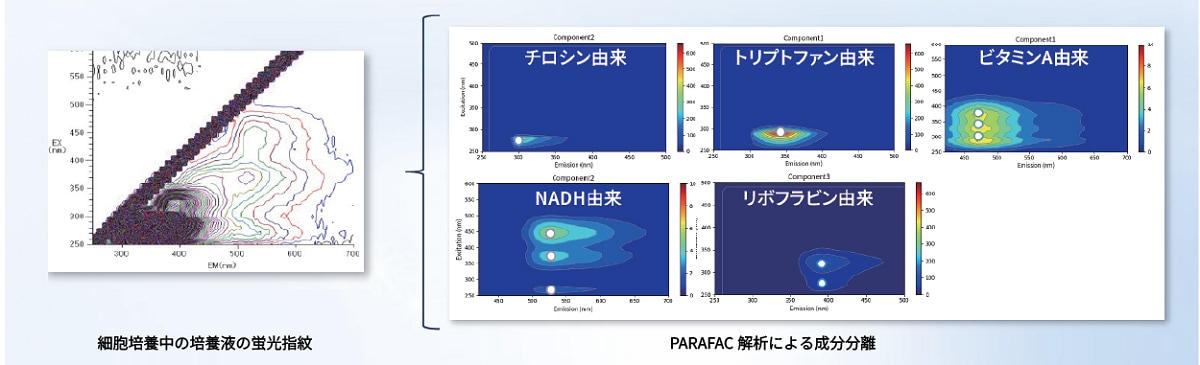

蛍光指紋計測例(培養液の蛍光データ)

蛍光指紋は培養液に含まれる極微量の有機成分を高感度に非破壊・非侵襲で計測が可能です。

多変量解析をすることで、成分ごとの変化を捉え、培養状態の確認が可能です。

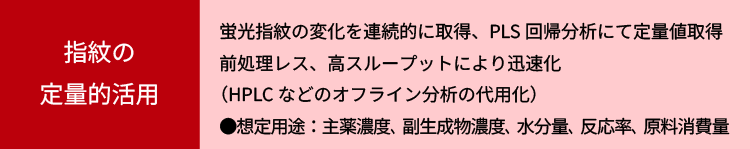

蛍光指紋の活用事例

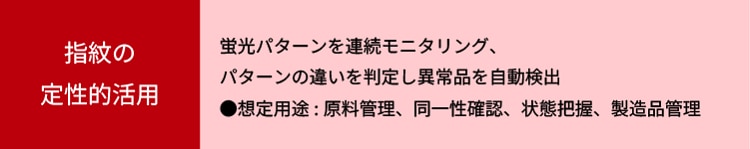

蛍光指紋を連続的に取得し、多変量解析することで、原材料やプロセスの状態変化を迅速に捉えることが可能です。

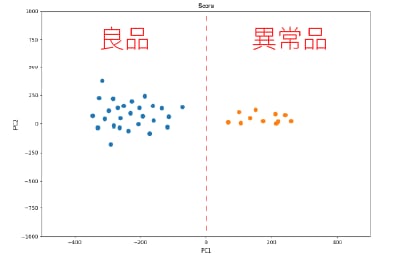

定性判断(良否判定)

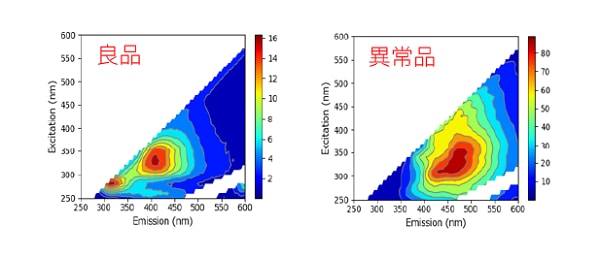

良否と異常品の蛍光指紋例

主成分分析による良否判別

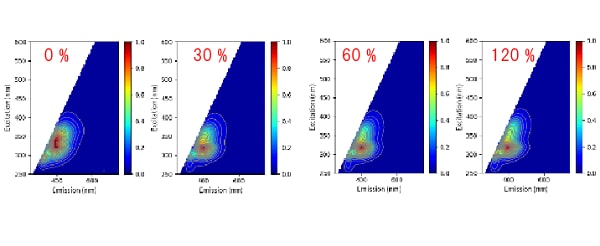

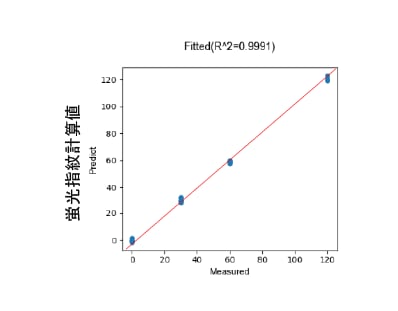

定量判断(濃度推定)

濃度変化による蛍光指紋の変化例

HPLC測定値

PLS回帰による相関

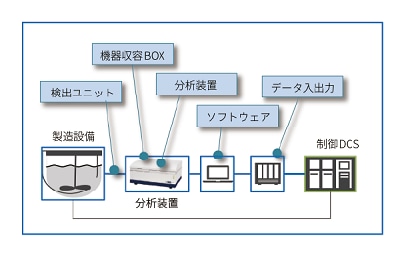

システム構成例

システム構成例

製造設備(タンクや配管)に対して、サイトグラスを通じた光ファイバー測光方式やバイパスラインからのフローセル測光方式を用いることで連続計測に対応します。

分析装置として、分光光度計または蛍光光度計の利用が可能です。プロセスモニタリングに対応した専用ソフトウェアにて、長時間の連続計測や多変量解析を併用した管理指標の算出を行うことができます。データ入出力ユニットを使用することで、DCSやPLCと連携することが可能となり、測定制御やデータ入出力に対応します。

設置環境に応じた機器収容BOXのご提供も可能です。

DCS(Distributed Control System):分散制御システム

PLC(Programmable Logic Controller):プログラマブルロジックコントローラ

蛍光指紋の医薬品製造プロセスモニタリング(PAT)適用の可能性

蛍光指紋は、極微量の有機成分を高感度に非破壊・非侵襲で計測が可能であることから、医薬品製造のプロセスモニタリング技術(PAT)適用の可能性に関する多くの取り組みがされています。

モニタリング対象工程における適用の可能性について、表に記しました。

蛍光指紋の医薬品製造モニタリング(PAT)適用の可能性

| モニタリング対象工程 | 具体的用途・ モニタリング内容 |

対象モダリティ | 特長 | 備考・関連技術 |

|---|---|---|---|---|

| 原材料受入時の 品質モニタリング |

原薬や添加剤のロット間変動や識別に蛍光パターンを利用 | 低分子医薬品、 バイオ医薬品全般 |

短時間で原料の同定やコンタミ検出の可能性 | 異同識別判定 |

| 製剤化工程 (混合・溶解・乳化) |

成分の均一性や混合状態の蛍光特性による評価 | 低分子医薬品、 バイオ医薬全般 |

非破壊・リアルタイムでの均質性確認の可能性 | 連続生産との親和性 |

| 細胞培養工程 | 培養液中の代謝物(NADH、FADなど)を蛍光応答で測定し、細胞の代謝状態や増殖をリアルタイム監視 | 抗体医薬品、細胞治療、 ワクチン等 |

細胞の培養状態を総合的に把握、非侵襲・高速・連続測定の可能性 | PATツールとして利用 |

| バイオリアクター 運転管理 |

pH、溶存酸素、グルコース・乳酸レベルなどのモニタリング適用 | 抗体医薬品、細胞治療、 ワクチン等 |

外部センサーが不要となり、センサーファウリングの課題払拭の可能性 | スペクトルパターンの変化により多項目推定 |

| 精製工程 | 不純物・夾雑物のリアルタイムモニタリング | 抗体医薬品、 ペプチド医薬品等 |

精製収率や分離効率の最適化に寄与できる可能性 | 多変量解析と併用 (PLS、PCAなど) |

| 反応工程 | mRNAの合成反応追跡、主薬含量、副生成物の濃度・反応追跡 | 低分子医薬品、 核酸医薬品等 |

HPLCなどの代替化の可能性 | 多変量解析と併用 (PLS、LASSOなど) |

| 微生物汚染の早期検出 | 培養液や工程用水中の微生物由来蛍光代謝産物の検出 | 全般 | 迅速(数時間以内)・非培養での検出の可能性 | 高感度チップベース 蛍光センサーと組合せ |

| タンパク質構造・ 凝集モニタリング |

フォールディング状態、変性、凝集のリアルタイム検知 | 抗体医薬医薬品、 酵素関連等 |

構造変化を高感度検出、品質保持の指標の可能性 | 蛍光偏光併用、特に温度・pH変化に敏感 |

PAT(Process Analytical Technology):プロセス・アナリティカル・テクノロジー

日立ハイテクアナリシス調べ(2025年7月)