示差走査熱量測定(DSC)の定義と解説

示差走査熱量測定(DSC)の定義

次の二つの測定方法の総称をDSCという。

-

熱流束示差走査熱量測定(熱流束DSC)

試料及び基準物質で構成される試料部の温度を、一定のプログラムによって変化させながら、その試料と基準物質との温度差を、温度の関数として測定する方法。この温度差は、単位時間当たりの熱エネルギーの入力差に比例する。 -

入力補償示差走査熱量測定(入力補償DSC)

試料及び基準物質で構成される試料部の温度を、一定のプログラムによって変化させながら、その試料及び基準物質の温度が等しくなるように、両者に加えた単位時間当たりの熱エネルギーの入力差を温度の関数として測定する方法。

示差走査熱量測定(DSC)の解説

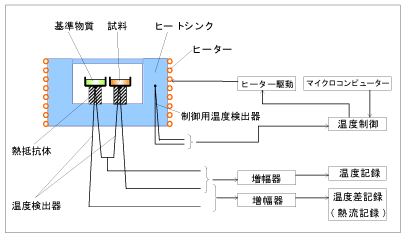

上図に熱流束DSCの構成例を示す。

熱流束DSCでは、温度制御されたヒートシンクを持ち、試料、基準物質と、ヒートシンクの間に熱抵抗体を設け、この熱抵抗体の定まった場所で温度差を検知する。

熱流のフィードバックは熱抵抗体を介してヒートシンクとの熱交換で行われる。ヒートシンク-試料間、及びヒートシンク-基準物質間に流れる熱流差は検知している温度差に比例する。この温度差を温度-電圧変換素子(熱電対等)で検知することにより、DSC信号として出力する。

一般的な傾向として、入力補償DSCでは熱流束DSCのような熱容量のあるヒートシンクを持たず、マイクロヒーターにて試料部周辺のみを昇降温するため早い昇降温に適しているといわれるのに対して、熱流束DSCではヒートシンクにより試料部周辺全体が温度制御されるため、ベースラインの安定性が良いとされる。

現実にはどちらの方式を用いても同様のデータが得られることも多く、性能上の違いはDSCの方式の違いより個々の装置の設計に依存する違いの方が大きいといえる。

DSCでは試料の融解、ガラス転移、結晶化、熱硬化などの転移の他、熱履歴の検討から比熱、純度など様々な測定が可能である。近年、高機能性高分子材料の開発に伴い、これらの熱物性の測定ニーズはますます高まりつつある。 DTAとDSCは、ともに試料と基準物質の温度差を検地している点では共通しているが、DSCの場合は、その温度差が単位時間当りの熱量に比例するように製作されている。