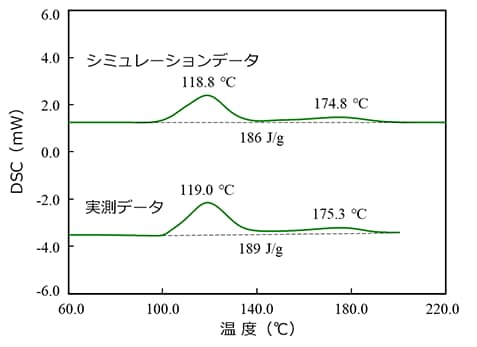

波形分離シミュレーション解析

熱分析の測定結果において複数の現象が近接した温度域で起こった場合,それぞれの現象が重なり合い,各現象について正確な評価を行うことが困難な場合があります。

NEXTAソフトウェアの“波形分離シミュレーション機能”を使用することにより,複数の現象が重なり合った複合波形をそれぞれ単一の現象の波形に分離することができます。波形分離シミュレーション機能では次の3種類のシミュレーション解析を行うことができ,高分解能データへの変換や昇温速度依存性の評価等への応用が可能です。

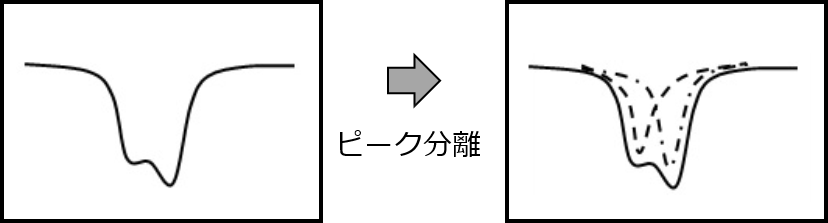

I. ピーク分離シミュレーション(DSC,DTA)

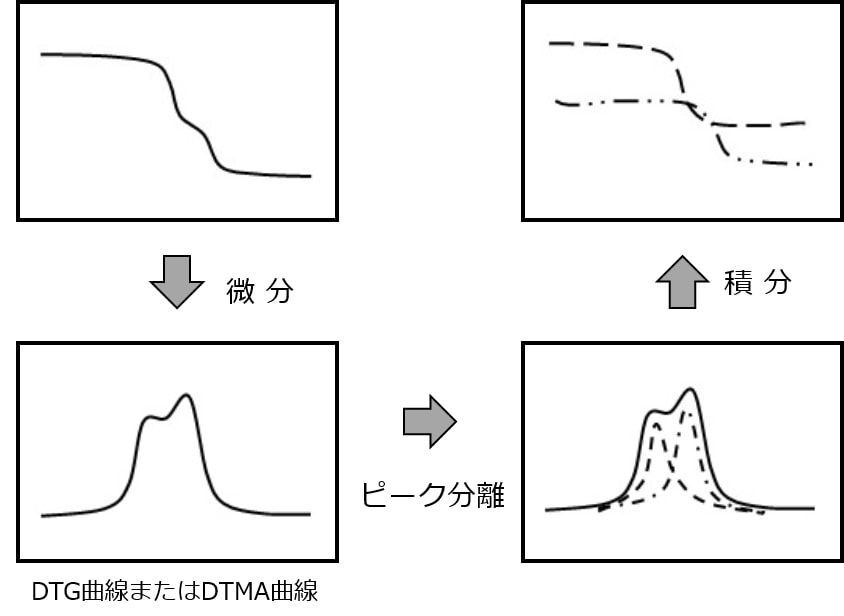

ピーク分離シミュレーションは,DSC曲線やDTA曲線の複合ピークをそれぞれ単一のピークに分離するシミュレーションです。ピーク分離シミュレーションの概念図を図1に示します。このピーク分離は,関数フィッティングソフトウェアを使用しGaussianやLorentzian等に代表される関数によるカーブフィッティングを行い,重なり合った複数のピークを単一のピークへ分離するシミュレーションです。

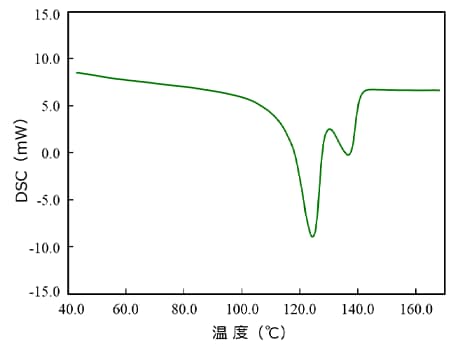

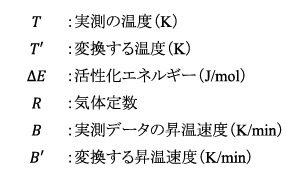

図2に融解温度の異なる2種類の高分子のポリマーブレンド試料のDSC測定結果を示します。100 ℃付近から150 ℃付近にわたって2種類の高分子が相次いで融解しているため2つの融解ピークが重なり合い,それぞれの高分子について融解温度領域(融解開始温度から融解終了温度までの温度域)や融解熱量を個別に解析することができません。

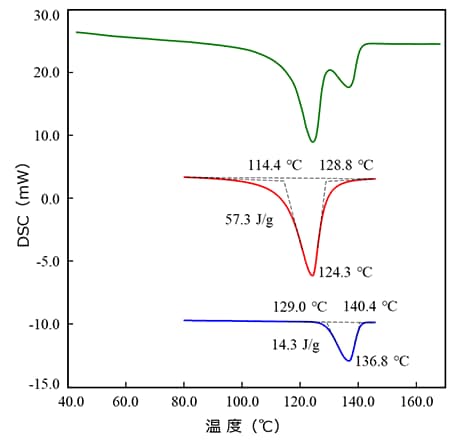

図2の測定結果のピーク分離シミュレーション解析結果を図3に示します。2種類の高分子の融解ピークをそれぞれ個別に観測することができ,より正確な解析結果を推定することができます。

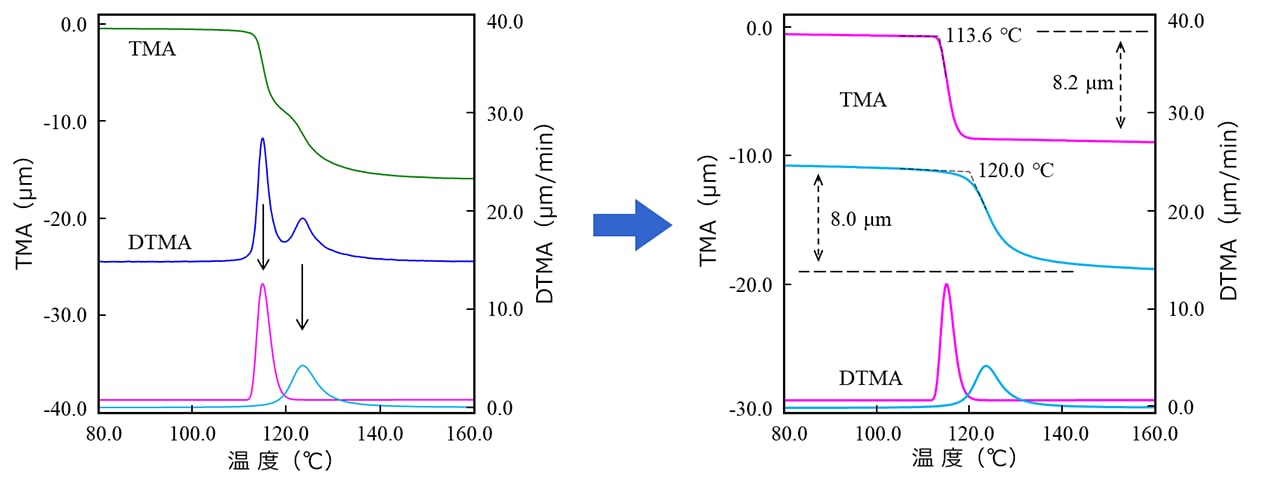

II. プロファイル分離シミュレーション(TG,TMA)

図4にプロファイル分離シミュレーションの概念図を示します。プロファイル分離は,DTGピーク(TG曲線の微分曲線)またはDTMAピーク(TMA曲線の微分曲線)について,ピーク関数によるカーブフィッティングを用いて微分曲線のピーク分離を行い,それぞれ分離された微分ピークの積分によりTG曲線またはTMA曲線に変換することにより,重なり合った複数の現象をそれぞれ単一のプロファイルに分離するシミュレーションです。

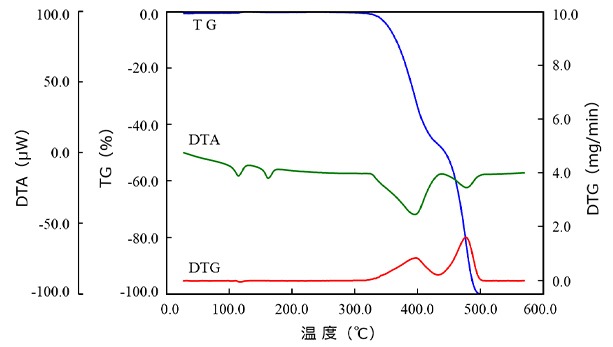

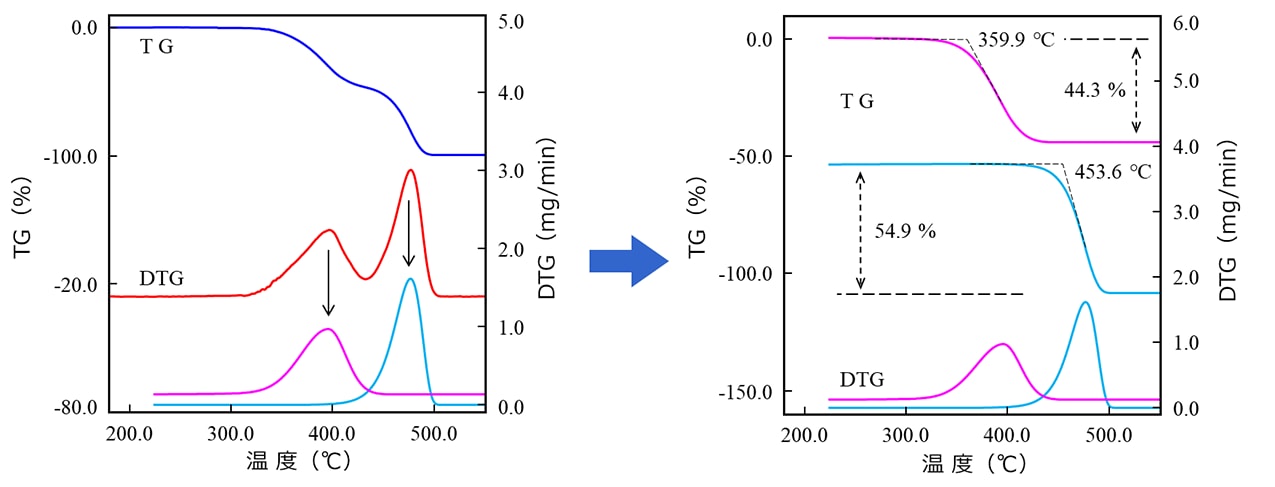

図5に分解温度の異なる2種類の高分子のポリマーブレンド試料のTG/DTA測定結果を示します。300 ℃付近から500 ℃付近にわたって2種類の高分子が相次いで分解しているため2段階の質量減少が重なり合い,2段目の質量減少開始温度やそれぞれの高分子の質量減少量(率)を解析することができません。

図5の測定結果のプロファイル分離シミュレーション解析結果を図6に示します。2種類の高分子の分解による質量減少をそれぞれ個別に観測することができ,より正確な解析結果を推定することができます。

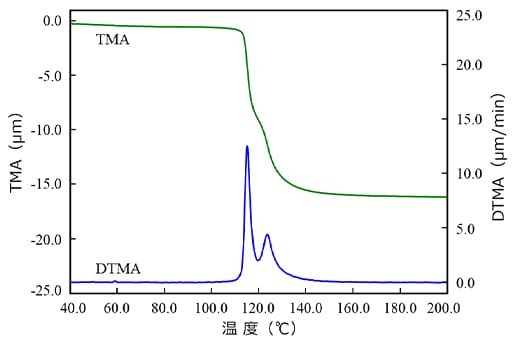

図7に針入(軟化)温度の異なる2種類の高分子の2層フィルム試料のTMA測定結果を示します。100 ℃付近から150 ℃付近にわたって2種類の高分子が相次いで軟化しているため2段階の針入が重なり合い,2段目の針入温度やそれぞれのフィルムの針入量を解析することができません。

図7の測定結果のプロファイル分離シミュレーション解析結果を図8に示します。2種類の高分子フィルムの針入挙動をそれぞれ個別に観測することができ,より正確な解析結果を推定することができます。

III. 昇温速度変換シミュレーション(DSC,TG)

昇温速度変換シミュレーションは,測定データを異なる昇温速度で測定した場合のデータに変換するシミュレーションです。このシミュレーション機能により,測定時間のかかる低速昇温での測定結果や,実測が困難な高速昇温での測定結果を推定することができます。

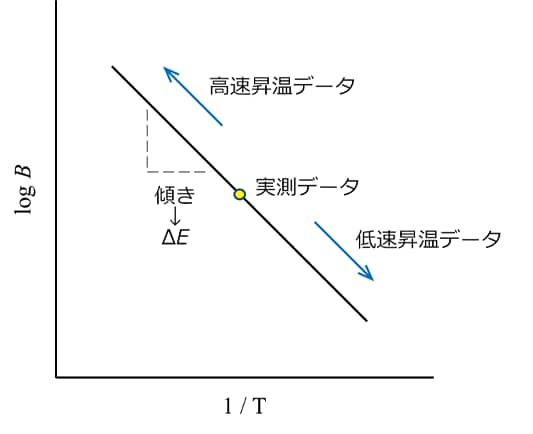

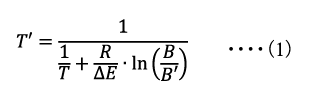

このシミュレーションは,「アーレニウス則に従った現象については反応速度論解析が適用でき,アーレニウスプロットの傾きより得られる活性化エネルギーΔE(図9)を用いて,昇温速度と温度を相互に変換することができる[(1)式]」という原理に基づいています。

B:昇温速度

T:絶対温度

ΔE:活性化エネルギー

図10にDSCによる熱硬化性樹脂の硬化反応の測定結果を示します。これは昇温速度50 ℃/minで測定した結果で,100 ℃付近から220 ℃付近にわたって硬化反応による2つの発熱ピークが観測されます。

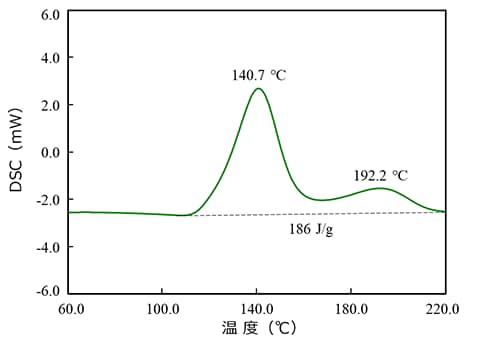

図11に,図10の50 ℃/minの測定データについて,昇温速度変換シミュレーションにより10 ℃/minで測定した場合に相当するデータに変換した結果を示します。また同じ試料の10 ℃/minによる実測データも図11に併せて示します。シミュレーションデータは,ピーク温度,反応熱量ともに実測データと良い一致が見られます。10 ℃/minでは20分程度かかる測定が,1/5のわずか4分程度でほぼ同等な結果が得られたことになります。

昇温速度:50 ℃/min

試 料 量:約1 mg

昇温速度:10 ℃/min

試 料 量:約1 mg

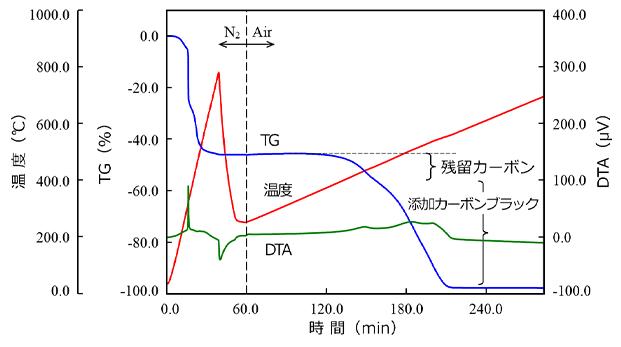

図12にクロロプレンゴム(CR)のTG/DTA測定結果を示します。これはN2雰囲気下でゴム成分を熱分解させたのち,Air雰囲気下でカーボンの酸化分解を測定した結果です。CRの場合は,ゴム成分の熱分解の過程で残留カーボンが生成し,Air雰囲気下で添加カーボンブラックとともに酸化分解します。図12の測定結果では,残留カーボンと添加カーボンブラックの質量減少が重なっており,それぞれの質量減少率を正確に読み取るのが困難です。

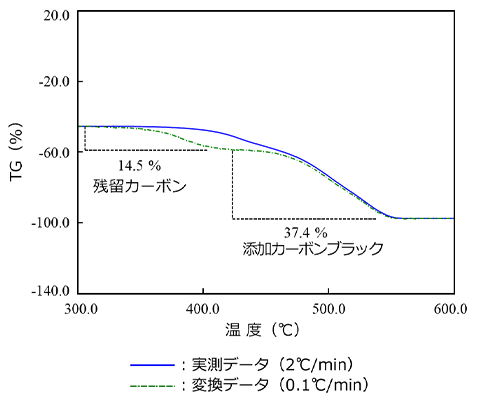

図12のAir雰囲気下での測定データについて,昇温速度変換シミュレーションにより0.1 ℃/minで測定した場合に相当するデータに変換した結果と,2 ℃/minによる実測データを図13に示します。シミュレーションデータは,残留カーボンと添加カーボンブラックの質量減少が明確に分離されており,それぞれの質量減少率をより正確に推定することができます。