半導体の部屋

半導体の製造

5

ウェーハ欠陥検査装置とは

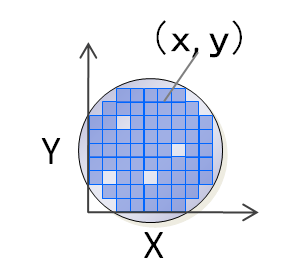

ウェーハ欠陥検査装置は、ウェーハ上の異物やパターン欠陥を検出し、その欠陥の位置座標(X,Y)を求めます。

欠陥には、ランダム欠陥とシステマチック欠陥があります。

ランダム欠陥は、主に異物の付着などによって発生します。したがって何処に発生するか予測できません。ウェーハ上の欠陥を検出して、場所(位置座標)を特定することが、

一方、システマチック欠陥は、マスクや、露光プロセスの条件に起因するもので、転写された全てのダイの回路パターンの同一箇所に発生していることがあります。

露光の条件の難易度が高いもので、細かな調整が必要な箇所に発生します。

ウェーハ欠陥検査装置では、近傍のダイの回路パターンとの画像の比較で、欠陥を検出します。そのため、従来のウェーハ欠陥検査装置ではシステマチック欠陥は、検出することができない場合があります。

検査は、パターン付きのプロセスウェーハについて行う場合と、ミラーウェーハについて行う場合があります。それぞれについて、装置の構成が異なります。以下、典型的な検査装置について説明します。

欠陥検出の原理

パターン付きウェーハ検査装置

パターン付きウェーハ検査装置には、SEM式検査装置、明視野式検査装置、暗視野式検査装置等の種類があります。それぞれに特性を持っていますが、基本的な欠陥の検出原理は同じです。

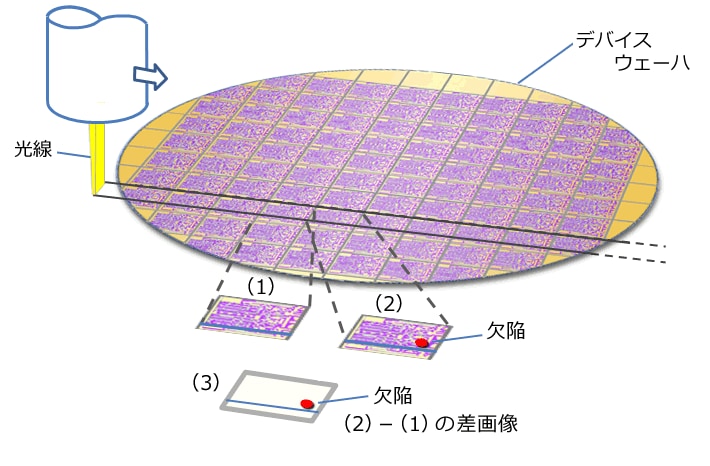

半導体ウェーハには、同じパターンの電子デバイスが並んで製造されます。

ランダム欠陥は、異物などのごみに起因して発生することが多く、その名の通り、ウェーハ上の不特定(ランダム)な場所に発生します。特定の場所に繰り返し発生する確率は、非常に低いと考えられます。そこで欠陥検査装置は、隣接するチップ(ダイともいう)のパターンの画像同士を比較し、その差分を取ることで、欠陥を検出します。

図5-1は、パターン付きウェーハの欠陥検出の原理を示した図です。

電子線や光によって、

ウェーハ

上のパターンの画像を

ダイ

の配列に沿って取り込みます。欠陥検査装置が欠陥を検出するには、検査する

ダイ

の画像(1)を隣の

ダイ

の画像(2)と比較します。

画像同士をデジタル処理して、差し引きすると、欠陥が全くなければ、差し引き"0"となって、欠陥は検出されません。一方、図のように(2)の

ダイ

の画像に欠陥があると差し引きした差画像(3)には、欠陥の画像が残ります。これによって欠陥検査装置は、欠陥を検出し、その位置座標とともに登録します。

パターンなしウェーハ検査装置

パターンなしウェーハ検査装置は、ウェーハメーカーのウェーハ出荷検査、デバイスメーカーのウェーハ受け入れ検査、および、装置の清浄度モニタリングのためにダミーのミラーウェーハを使った装置状態チェックなどに使用されます。装置の状態チェックは、装置メーカーの出荷検査、および、デバイスメーカーでの装置納入時の受け入れ検査でも用いられます。

清浄なモニター用のミラーウェーハを製造装置内にロードし、装置内でステージを動かした後に異物の増え具合をモニターし、装置の清浄度をチェックします。

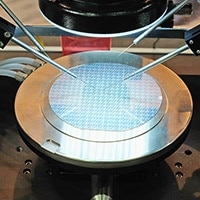

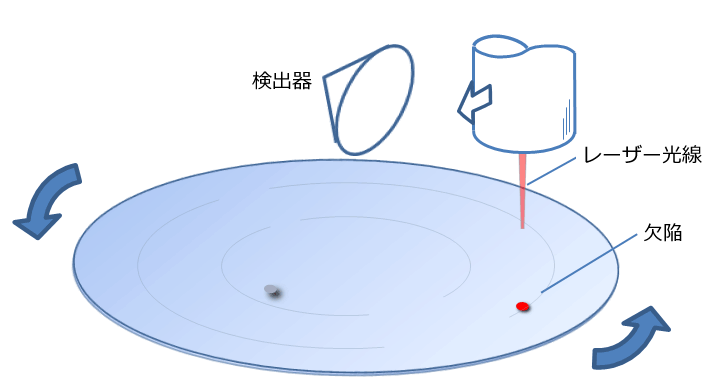

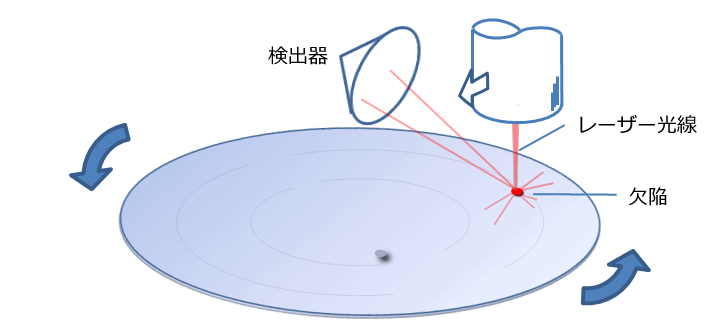

図5-2は、パターンなしウェーハの欠陥検出の原理を示した図です。

パターンなしの場合は、特に画像を比較することなく、直接欠陥を検出します。

回転しているウェーハにレーザー光線を当て、半径方向に(相対)移動することによって、ウェーハ上全面にレーザービームを照射します。

ウェーハが回転して、異物/欠陥にレーザー光線が当たると、光が散乱し、散乱光が検出器で検出されます。これによって、異物/欠陥が検出されます。ウェーハの回転角度と、レーザー光線の半径位置から、異物/欠陥の座標位置を割り出して登録します。

ミラーウェーハ上の欠陥は、異物だけでなく、COPなどの結晶欠陥もあります。

一般に、明視野検査装置は、パターン欠陥の詳細な検査に向いていますが、暗視野検査装置は、高速で検査が可能で、多くのウェーハの欠陥検査をするのに向いています。

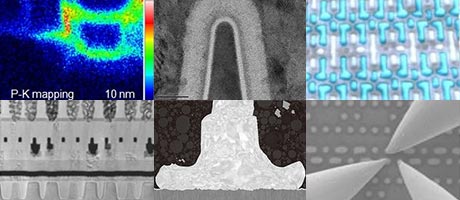

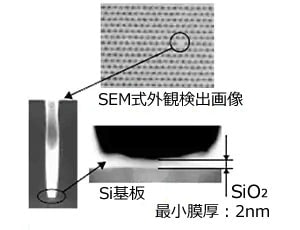

SEM式外観検査装置は、ウェーハ表面に電子ビームを照射し、放出される二次電子や反射電子を検出するものです。

SEM式外観検査装置はさらに、デバイス内部配線の導通状態によって変化する二次電子の放出量を画像コントラスト(ボルテージコントラスト)として検出します。高アスペクト比コンタクトホールの穴底の導通状態を検出する場合、極薄厚のSiO2残さを検出することができます。

製品紹介

欠陥レビューSEMとウェーハ検査装置のラインアップをご紹介いたします。

ミラー電子式検査装置 Mirelis VM1000

ミラー電子式検査装置 Mirelis VM1000は、SiCバルクウェーハの加工ダメージ、エピタキシャルウェーハの積層欠陥や基底面転位といった結晶欠陥を非破壊で検査します。

暗視野式ウェーハ欠陥検査装置 DI4600

高感度検出と高スループット検査による高速製品モニタリングを実現。歩留まり向上と生産コスト削減に貢献する次世代 対応暗視野式ウェーハ欠陥検査装置です。

- 半導体の製造5. ウェーハ欠陥検査装置とは

- 半導体の製造4.CD-SEM(測長SEM)とは

- 半導体の製造6.レビューSEMとは

製品サービス