Standardization of Nanoprobe Technology

産業技術総合研究所

計量標準総合センター 分析計測標準研究部門

主任研究員

井藤 浩志

ナノプローブ技術は、トンネル顕微鏡から始まったが、原子間力による制御技術が発明され、多彩な材料計測が可能になってきた。それとともに産業界でも徐々に利用されるようになり、2000年頃から標準化の要請が高まってきた。初期の標準化は、米国の標準化団体ASTM(E42)で開始されており、1996年にASTM E1813-96(Standard Practice for Measuring and Reporting Probe Tip Shape in Scanning Probe Microscopy、2007年に改定され2016年に廃止)が発行されている。この時点で、基本的な探針形状の基本要素は網羅されている。また、探針先端が横に広がる探針をもつ、フレアプローブ等が記載されていることから、線幅の測長をはじめとした半導体微細加工分野での利用が想定されていることがうかがえる。その後、2004年にISO の表面分析分野の標準化技術委員会の中に、プローブ顕微鏡に関する標準化委員会(ISO TC201 SC9)が作られ、本格的な規格化が開始された1-9)。ここでは最初に用語集の作成が行われ、その後、校正技術、測定技術の順に標準化が進みつつある。用語については、電子分光に関する用語集ISO181151-1に続く形で、ISO18115-2としてプローブ顕微鏡用語集が作られ、日本規格協会(www.jsa.or.jp)から販売されるとともに、WEBでも公開されている。走査型プローブ顕微鏡(SPM)に関連する規格の多くは、ISO TC201(表面化学分析の技術委員会)内のSC 9(プローブ顕微鏡小委員会)で行われている。現在、審議されている規格は、下記のWEBページ

https://www.iso.org/committee/354756.html

https://www.iso.org/committee/354756/x/catalogue/p/0/u/1/w/0/d/0

で参照することができる。また、標準化にあたって、国際協力組織であるVersailles Project on Advanced Materials and Standards(VAMAS)等で国際比較が行われることがある。VAMAS のプローブ顕微鏡に関連するTechnical Working Areas は、主にTWA2とTWA29が該当し、下記のWEBページ

http://www.vamas.org/

https://www.nims.go.jp/vamas/

には、標準化の経緯等に関する有用な資料が、一部、公開されている。本文では、代表的な走査型プローブ顕微鏡技術に関する規格を紹介する。スペースの都合で、SPM で重要と思われる規格をピックアップして紹介したい。

規格作りに際して、最初に用語集が作られることが多い。これは、ISO の技術委員会で規格作りを進める上で、用語が定義されていないと誤解を招くからである。すでに、分光分析分野の用語集があり、これに続く形でPart 2として、SPM 用語集が作成されれた。下記のような光学界面分析に関する用語集(Part 3)も整備されつつある。

・Surface chemical analysis — Vocabulary —

Part 1: General terms and terms used in spectroscopy

Part 2: Terms used in scanning-probe microscopy

Part 3: Terms used in optical interface analysis

ISO の規格書は日本規格協会(www.jsa.or.jp)から購入可能であるが、用語に限り下記のWEB で公開されている(下記以外にも、NPL、AVS、EMSL 等でも公開されている)。

https://standards.iso.org/iso/18115/

https://www.aist.go.jp/aist_e/dept/iso.html

また、ISO 用語集のPart 1、および、Part 2については、JIS K 0147-1:2017、JIS K 0147-2:2017として翻訳JIS 化も行われている。上記の用語集は、学術論文を含む広範囲の用語を含むため、SPM 用語の辞書としても有用である。

スキャナーの校正については、ISO 11952に記載がある。これは、50ページを超える大型の規格書であることと、ユーザー向けではないため、詳細は省略するが、二次標準試料(Transfer Standard Material)を利用して、機器を校正する方法の詳細が記載されている。上記に関連して、PTB の研究者が市場にある標準試料をまとめたページが国際会議Nanoscale のHP に掲載されている。

https://www.nanoscale.ptb.de/nanoscale-standards.html

https://www.nanoscale.ptb.de/fileadmin/documents/nanoscale/techniques.pdf

(※国際会議のURL のため、変更や削除の可能性あり)

ISO 11775には、Dimensional 法、標準カンチレバー法、ナノインデンター法、サーマル法の4つが列記されている。これらの中で、① Dimensional 法と②サーマル法について詳しく解説する。

① Dimensional 法

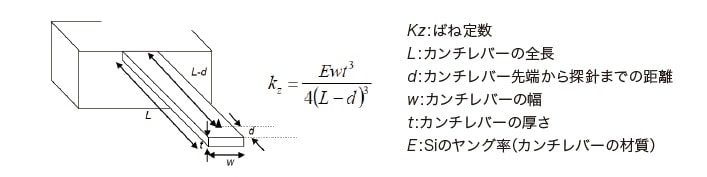

規格書内では、短冊型とV 字型のレバーについて記載されているが、ここでは短冊型について説明する。この方法は、図1のように、カンチレバーの形状からばね定数を導出する。カンチレバーの長さと幅は光学顕微鏡観察で容易に求めることができる。

図1 Dimensional法によるカンチレバーのばね定数測定

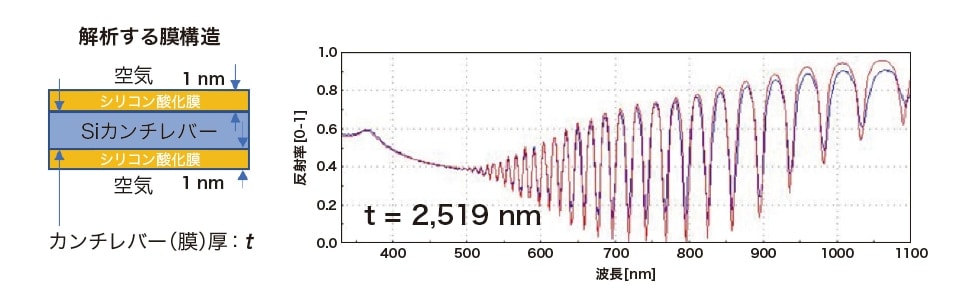

一般的なカンチレバーの長さで必要な部分は(L-d)であるから、ほぼ探針位置までの長さの短冊として簡易的に計算することが多い。ここで問題になるのは、カンチレバーの厚さの測定である。カンチレバーの厚さは、数μm 程度であるため、光学顕微鏡では計測できない。走査型電子顕微鏡(SEM)を利用すると、計測可能であるが、カンチレバーの反射面と側面の角度や探針先端の保護等に十分に注意する必要がある。しかしながらSEM の利用ができない場合は、分光膜厚計を利用することも可能である。図2は、市販の分光膜厚計を利用して、カンチレバーの膜厚を求めた例である。本用途では、カンチレバーの幅が狭いため、光を絞れるタイプの装置が適する。多くの装置で標準的にサポートされている、フィッティングやFFT 法で膜厚を求めることができる。図2(b)は、膜構造を

空気/1 nm のシリコン酸化膜/Si/1 nm のシリコン酸化膜/ 空気

とし、Si の膜厚を分光スペクトルに合うように最適化して求めた例である(厚いカンチレバーでは、シリコン酸化膜厚は省略可)。この結果を利用して、ばね定数を図1中の式で計算すると(光学顕微鏡で求めたカンチレバーの幅を30 μm、長さを215 μm、Si のヤング率E を1.69 × 011 N/m2とする)、

kz =( 1/4)×1.69×1011×30×10-6×(2.52×10-6)3 / (215×10-6)3

= 2.04 [N/m]

と求めることができる。分光膜厚計を利用する方法は、反射コートのあるカンチレバーには適さないが、市販のカンチレバーをケースから出さずに測定できるため、非常に便利である(反射コート膜厚を測定し、簡易検量線を作成してSi の膜厚に換算することも可能な場合もあるが、汎用性が低い)。

図2 分光膜厚計によるカンチレバーの分光スペクトルの例

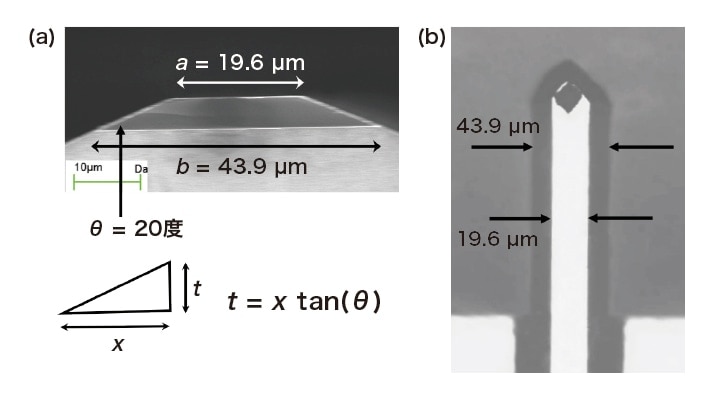

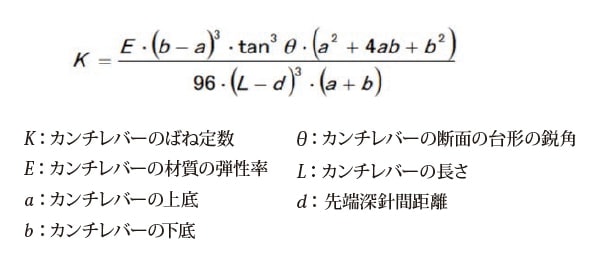

異方性エッチングを利用して作成された特定のカンチレバーについては、その断面形状を利用して厚さを求め、ばね定数を求める方法もある。図3(a)は、カンチレバーを劈開した断面の走査型電子顕微鏡画像である。側面はSi の結晶面を反映した形状になっている。図3は断面形状が台形のカンチレバー形状であるが、端の角度が20度であることを利用して厚さを求めた例である。カンチレバーの探針側と反射面側寸法は、図3(b)で示す光学顕微鏡像から実測することができる。図3のケースでは、カンチレバーの厚さt は、(43.9 – 19.6)/2 × tan(20)で求めることができ、4.42 μm である。これを利用して、上記と同様にばね定数を求めることができる。

図3 カンチレバー断面の形状を利用した厚さの測定例

(a)カンチレバーの劈開断面の走査型電子顕微鏡画像 (b)カンチレバーの光学顕微鏡像

この場合、カンチレバーの厚さtと幅wについて、t = 1/2 ×( b – a) tanθ、w = 1/3 ×(a2 + 4ab + b2)/(a + b)で置き換えた式(台形断面のばね定数の式)

でばね定数を求めることができる。

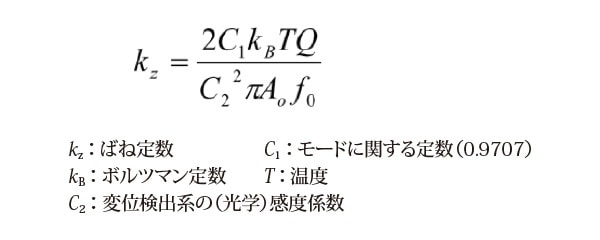

② サーマル法

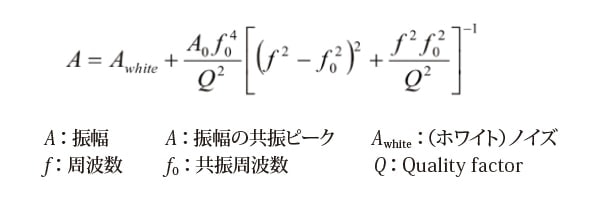

サーマル法は、カンチレバーの熱振動スペクトルを測定し、理論式とフィッティングして求める方法であり、市販の機器によく実装されている。ISO 11775に測定例が記載されているが、一般的に大気で動作するSPM では、フィッティングエラーが大きく、誤差が大きくなってしまう。これは、大気の粘性のためにカンチレバーが理想的な振動から外れるためである。理想的な場合のカンチレバーの熱振動は、次の式で記述される。

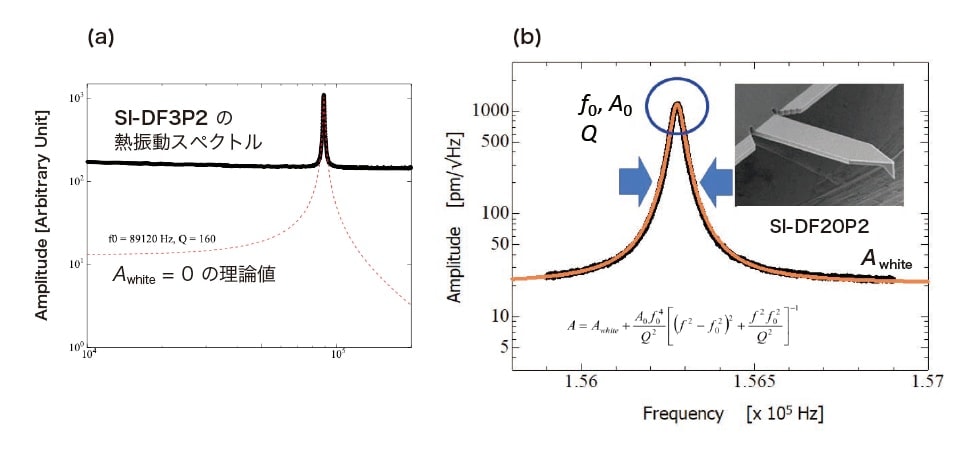

図4 (a)SI-DF3P2の熱振動スペクトル(黒線が実測、赤の点線は変位検出ノイズが0の場合の計算値)

( b)真空中でのSI-DF20P2の熱振動スペクトル(黒が実測値、オレンジが変位検出系のノイズを考慮したフィッティング)

図4(a)は、日立ハイテクサイエンスで販売しているカンチレバーSI-DF3P2の熱振動スペクトルの例である。理想的には赤の点線で示したスペクトルになるが、SPM 装置では、カンチレバーの変位検出系のノイズがあるため、黒線のスペクトルになる。このため、フィッティングには、カンチレバーのスペクトルにノイズが重畳されていることを考慮する必要がある。図4(b)は、真空中(10-3 Pa 程度)で得られたカンチレバーSI-DF20P2の熱振動スペクトルの例であるが、(a)と比べて、理想に近いスペクトルが得られている。先ほど述べたように、ノイズ項は、ホワイトノイズで近似しているため、カンチレバーの周波数によっては、装置のノイズと一致しない場合があり、スペクトルのピークと半値幅部分が一致するようにフィッティングするのが 良い。その後、次式より、ばね定数を求めることができる。

上記の他に、ISO 11775には記載されていないが、下記URL で計算できるSader 法も用いられることがある。

http://www.ampc.ms.unimelb.edu.au/afm/calibration.html

ISO 11775に掲載されていない理由は、種々のカンチレバーに対する汎用性がなく(上記のWEB に記載のカンチレバー以外は、一般のユーザーには計算が難しい)、他の方法と比べて最大20%程度ずれる例が報告されていたからである。カンチレバーの外形(厚さが不要)、共振周波数、Q 値のみで計算できるため、非破壊でばね定数を求めることができる。このため、機械物性等の測定において、測定中に概算値を出すために、初期値として機器のパラメータを設定する目的には適している。

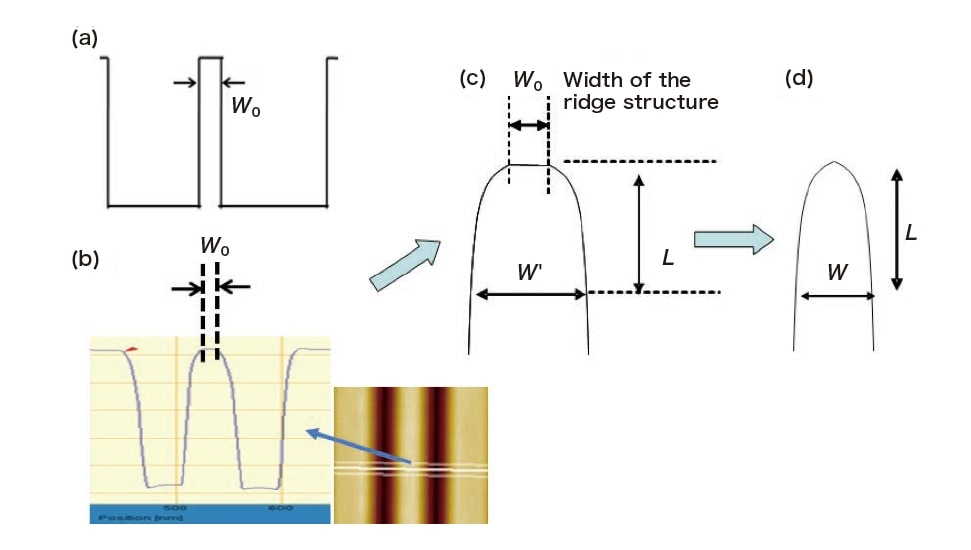

SPM 画像は、試料形状に探針形状が重畳(正確にはConvolution ではなくDilation)されたものである。このため、寸法の決定やナノ物性測定には、探針形状を決める必要がある。本規格は、ナイフエッジ法を中心に、探針断面・側壁を計測する方法が記載されている。図5にその概略を示す。図5の(a)に示す線幅W0 ( 20 ~ 100 nm 程度)が既知の微細な線をAFM で測定する(図5(b))。その後、ラインプロファイルについて、見かけの線幅W’ から測定したテスト試料の線幅W0 を引くことにより、図4の(c)-(d)のプロセスを経て、探針の外形を得ることができる。多くのアプリケーショ ンでは、断面形状が得られれば、(3次元形状が必要な場合を除いて)十分であるが、上記の他に探針の幅と長さの関係をグラフ化する方法や、トレンチ深さを計測するための、深さのあるスペース幅を考慮した分解能を計測する方法が記載されている。

図5 ナイフエッジ法による探針形状の測定方法

この規格は、AFM のドリフトレートを計測する方法が記載されている。連続する画像の相関をとる方法、画像上の目印になる対象物を追跡する方法、特殊なパターン付標準試料の相関をとり精度よく測定する方法が記載されている。機器のドリフトを補正する場合などに有用な規格書ではあるが、この規格は、ドリフト速度が一定であることを前提としているため、AFM で問題となる1画面中でドリフト速度が変化する場合は、上記の中で、目印になる対象物を追跡する方法以外は適用が難しい。ユーザー側の立場では、ドリフト測定は、計測の目的ではないため、機器側が実装していて、ドリフトが収まったことを確認できる機能があればありがたいと感じている。

SPM を利用する場合に、多くの人が適切な解析方法、再現性を得たいと思っている。計測分野の規格は、その手助けになるよう作られている。現在、柔軟材料の弾性率(ISO/DIS 21222)や半導体のキャリア濃度測定のガイドライン(ISO/AWI 23683)が作成されつつある(DIS やAWI の記号は、現在の審議ステージを表し、規格書が完成した場合には、ISO 21222のような形で表示される)。アプリケーション上で重要な規格づくりは、近年始まったばかりであり、今後、ナノ粒子やナノラフネス等に関連する規格作成が計画されている。今後、規格が充実するにつれて、多くの分野で、SPMがナノ物性測定で使用されていくことが期待される。

参考文献(主なSPM に関連する規格書)

規格に関連する主な団体

さらに表示