Measurement of advanced materials surface profile and layer cross-section using coherence scanning interferometer VS1000 series

小野田 有吾

自動車、半導体、食品、医薬品などの各産業において、近年の先進材料の発展には目を見張るものがある。先進材料の性能および機能を十分に発揮させるためには、材料の特性のみならず表面形状、表面の凹凸、表面粗さやうねりといった、いわゆる表面性状も重要な役割を担っている。従来より、表面状態の把握には線粗さによる評価が一般的に使用されてきており、例えばJIS B 0601は 1982年、1994年、2001年、2013年と順次改正され、現在も主流である。

また近年では、線粗さのみでは違いを明確化できないものが存在することが分かってきており、分析メーカー各社で先行していた面粗さに対する評価手法の規格化の動きもあり、2010年以降、国際規格である三次元表面粗さISO 25178が順次制定され始めている。日本工業規格であるJIS B 0681-6:2014はISO 25178-6をもとに翻訳されるという背景の中、国内の三次元表面粗さに関する認知度も広がりを見せている。

ISO 25178-6では、表面形状を計測する手法について大きく次の3つに分類されている1)。二次元の輪郭曲線を測定する方法(line profiling)、三次元の表面凹凸を測定する方法(areal topography)、面内を積分する方法(area-integrating)である。そして、三次元の表面凹凸を測定する方法には14種類の方法が記載されている。本稿ではそのうちの1つの手法であるCSI(Coherence Scanning Interferometry)を利用した走査型白色干渉顕微鏡“VS1000 シリーズ”2)によるサンプルの測定結果および、その結果に関連するISOパラメータを紹介する。

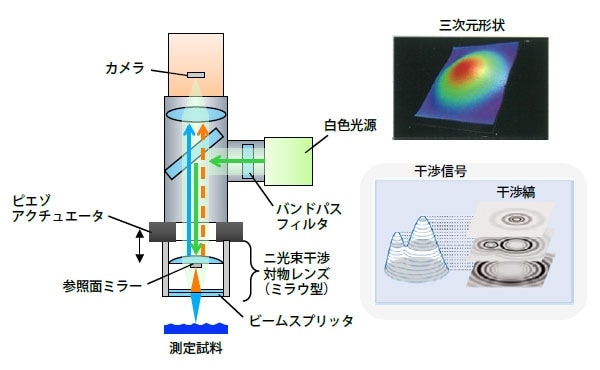

CSIは垂直走査低コヒーレンス干渉法と呼ばれるその名のとおり、低コヒーレンス光源を使用して、Z軸方向に走査したときに得られる干渉縞の強度のピーク位置から表面形状を測定する方法である。CSI法を利用したVS1000シリーズの基本光学系を図1に示す。低コヒーレンス光源である白色光からの光は、バンドパスフィルタにより特定の波長幅すなわち適切なコヒーレンス長をもった光に制限される。例えば、レーザのようにコヒーレンス長が数メートルと長い光源では干渉縞は容易に観測されるものの、最も干渉信号が強くなるピーク位置の判別が難しくなるという問題があるためコヒーレンス長を調整する必要がある。一方で、コヒーレンス長が短すぎると干渉縞が一瞬しかあらわれず、検出が困難になるため、VS1000シリーズでは干渉縞を観測でき、かつピーク位置も判別可能なコヒーレンス長の光を使用している。

二光束干渉対物レンズに導入された光はビームスプリッタにより参照面ミラー側と測定試料側の2つに分割される。ビームスプリッタと参照面ミラー間の光学距離を保ったまま、ピエゾ機構を用いて二光束干渉対物レンズごとZ 方向に走査させることで、ビームスプリッタと測定試料までの距離を変化させる。そして、ビームスプリッタから参照ミラーまでの光学距離とビームスプリッタから測定試料までの光学距離の差が波長の整数倍となったとき干渉が起きて光は強め合い、逆に、光学距離が波長の半整数倍異なると光は打消し合って弱め合う。光路長差がゼロのとき、最大輝度となり、光路長差が大きくなるにつれ、コヒーレンス長に従い干渉信号の強度は小さくなっていく。なお、ピエゾ機構による対物レンズの移動量をdとしたとき、ビームスプリッタと測定試料間の光は往復しているため光学距離の変化量は 2dとなり、ピエゾの移動量であるdが1/4波長変化するごとに明暗の干渉信号がカメラで観測される。カメラで観測された明暗の干渉信号を画素ごとに演算することで高さ情報に変換して表面の凹凸が導き出される。

図1 CSI法を利用したVS1000シリーズの基本光学系および観測される干渉縞と得られる三次元形状

2015年7月にリリースしたVS1000シリーズは白色光を用いて測定試料を全面一括照射することで数ミリという広い観察範囲をもちながら、干渉信号の位相情報も用いることで最小Z分解能(Sq分解能)0.01 nmを達成している。

一般的な光学顕微鏡や共焦点顕微鏡は、対物レンズのNA(開口数)に依存して焦点深度が変化してしまうため、Z分解能は対物レンズの倍率に依存してしまう。低倍のレンズを使用すると広い観察視野を得ることができるもののNAが小さく焦点深度が深くなることでZ分解能は低くなる。しかし、VS1000シリーズは光の干渉現象を利用しているため、対物レンズの倍率に依存せず高いZ分解能を維持するという特徴を有する。すなわち、低倍の対物レンズで数ミリの広域での計測を行う場合においても、高倍の対物レンズでの計測時と同様に高いZ分解能が得られる。

また、VS1000シリーズは光のXY方向への掃引が必要ないため計測時間は数秒と一般的に短く、測定の繰り返し再現性も干渉信号を用いていることで 1σ< 0.5%を達成している。例えば、1 µm段差であれば 5 nm (1σ)以内での再現性を発揮する。この再現性の良さを特徴に数 nmというわずかな表面粗さの違いもVS1000シリーズは計測が可能である。

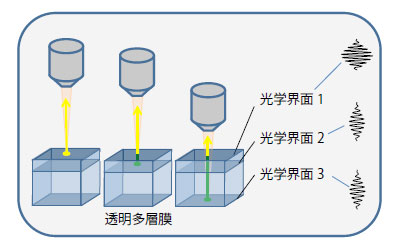

干渉信号を用いる特徴として、VS1000シリーズは透明多層膜の膜厚や内部の異物やはがれなどの評価を行うことができる。図2に各光学界面から得られる干渉信号の例を示す。透明多層膜内部の光学界面では各層の屈折率が異なる場合、光の反射が起きる。

層内部からの反射光が十分に戻ってくれば干渉信号を取得でき、それぞれの光学界面において生成される干渉信号から多層膜構造の各膜厚や各層の面性状の計測および、内部にある異物・剥がれなどの解析を非破壊で行うことが可能である。

図2 透明多層膜におけるそれぞれの光学界面からの干渉信号の例

VS1000シリーズは三次元表面粗さの国際規格であるISO 25178に準拠している。線粗さによる評価では測定する箇所や走査方向により、ばらつきが生じるという問題がある。面全体を三次元で評価することで、表面性状の違いを線粗さだけによる評価よりも明確にでき信頼度の高い計測が可能となる。

VS1000シリーズが準拠しているISO 25178パラメータを表1に示す。本稿では数あるパラメータのうち、高さパラメータからSa、空間パラメータからSal、Str、Std、複合パラメータからSdr、機能パラメータからSk、Spk、Svk、Smr 1、Smr 2を紹介する。

| カテゴリ | パラメータ |

|---|---|

| 高さパラメータ Height Parameters |

Sq Ssk Sku Sp Sv Sz Sa |

| 空間パラメータ Spatial Parameters |

Sal Str Std * |

| 複合パラメータ Hybrid Parameters |

Sdq Sdr |

| 機能パラメータ Functions and related parameters |

Sk Spk Svk Smr1 Smr2 Svq Spq Smq Sxp |

| 体積パラメータ Void and material volume parameters |

Vvv Vvc Vmp Vmc |

| フラクタルパラメータ Fractal Parameters |

Safc SRC |

| 形態パラメータ Feature Parameters |

Spd Spc S5p S5v S10z |

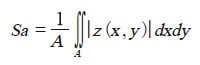

高さパラメータはその名のとおり、高さをもとに計算して得られる各種表面性状の特徴を表すパラメータである。二次元パラメータである線粗さRa[µm]に対応する三次元パラメータである表面粗さSa[µm]は次式で与えられる。

定義された領域における、高さデータの絶対値の算術平均である。平均面からの各点における凹凸の絶対値の平均を表しており、面粗さの評価において一般的によく利用される。

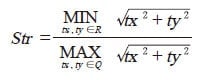

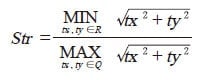

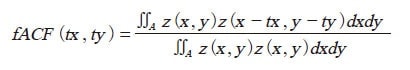

空間パラメータは表面の異方性・等方性を示すパラメータである。空間を表すパラメータであるStr[0~1]は自己相関関数の中心(遅れがゼロの点)から、最も早く減衰する方向の長さ[Sal[µm]に相当]と最も遅く減衰する方向の長さの比率であり0から1の値をとる。Strは次式で与えられる。

ここで

**は、(tx, ty)と原点を結ぶ線分が、fACF≥0.2となる領域である。

自己相関関数であるfACFは次式で与えられる。

相関値sとして0 ≤ s < 1の値をとる。

Strの値[0~1]は等方性(Str=1)であるか異方性(Str=0)であるかを示しており、表面形状に方向依存性(スジ)があるかどうかを示す。そしてそのスジの方向を角度で示したのがStd[degree]である。そのためStrおよびStdは加工跡のスジ目などの評価を定量化できるパラメータである。

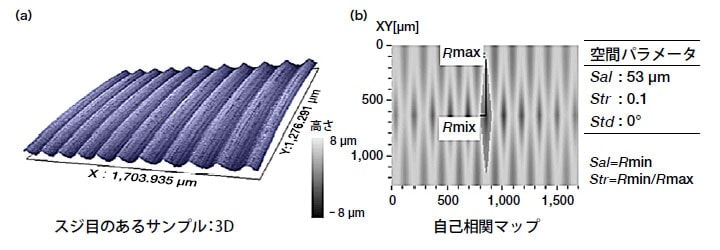

Strをより分かりやすく解説するためスジ目のあるサンプルの表面形状計測結果を図3(a)に示す。また、その形状計測結果から得られる自己相関マップ画像と、Strを求めるために必要な自己相関が最も早く減衰する方向の長さRminおよび最も遅く減衰する方向の長さRmaxを図3(b)に示す。RminとRmaxの比からStrを求めることができる。

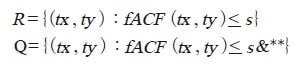

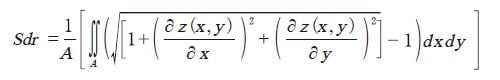

複合パラメータは表面積に着目したパラメータである。複合パラメータであるSdr[%]は界面の展開面積比を示す。定義された領域における表面積の面積に対する増分と、定義された領域の面積との比率を示す。

傾きのない、すなわち平坦な面の場合には根号内の第二項・第三項はゼロとなりSdrはゼロとなる。傾きが 45°の図3のようなスジ目サンプルを考えたとき第二項は1、第三項はゼロであり根号部は√2となりSdrは0.414となる。すなわち約40%表面積が増加することを示す。同様にして、傾きが 60°のときはSdr=1.0であり100%表面積は増加、すなわち表面積が2倍に増加する。

面が荒れて傾きが存在すればSdrは大きくなる。Sdrは表面積の増加度合として表現されるため、接着面積が増大することによって接着強度が向上する粘着剤などの粘着性の指標に適したパラメータと言える。

図 3 (a)スジ目のあるサンプルの表面形状計測結果、(b)自己相関マップ

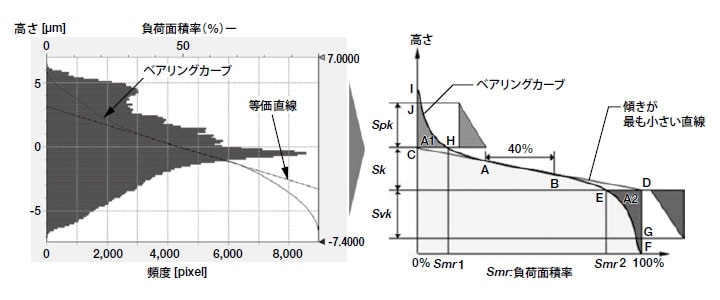

機能パラメータは、例えば、ベアリングやピストンヘッドなどの潤滑性をはじめとした機能性を表したパラメータである。図4(a)は表面形状から得られる高さ分布をヒストグラム表示したものである。また、図4(b)はある高さにおける頻度を高い側から累積し、全高さデータの総数を百として百分率で表したものである。このグラフはベアリングカーブ、または負荷曲線と呼ばれる。ある高さCにおける負荷面積率はSmr(C)で与えられる。ある高さ2点におけるSmrの値の差が40%になる直線のうち最も傾きが小さくなる直線を等価直線と呼ぶ。等価直線が負荷面積率0%および100%時における高さの差をコア部と呼びSk[µm]で表す。コア部の高さ以上の突出山部とコア部を分ける負荷面積率をSmr 1[%]、逆にコア部の高さ以下の突出谷部とコア部を分ける負荷面積率をSmr 2[%]と呼ぶ。Spk[µm]は負荷曲線から突出山部における平均高さを示しており、はじめに接触することで起こる摩耗により削られる領域を指す。Svk[µm]は負荷曲線から得られる突出谷部の平均深さを示している。潤滑性を向上させるために表面に塗られた液体がたまる領域の平均深さを表しており油だまりの深さを示す。機能パラメータは、例えば、自動車の駆動部品の摩耗評価、潤滑油保持の評価などに使われる。

図4 (a)高さ分布のヒストグラム、(b)高さヒストグラムから得られるベアリングカープ

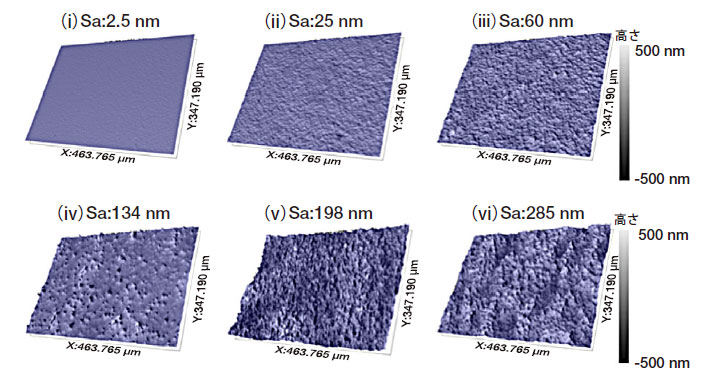

表面性状の異なる各種フィルムサンプルの3D画像と表面粗さSaを図5に示す。フィルムはサンプル自体が薄く、そりやうねりの影響を受けやすいため、4次曲面の補正を行い、うねりを除去した後に粗さ画像をとりだし評価を行っている。上段 3つの画像(i)(ii)(iii)は光学フィルム表面を計測した結果である。光学フィルム表面は、その性能を満たすため表面粗さは数10 nm以下と非常に小さく、スムースな表面を形成していることが分かる。一方、保護フィルムは反射防止や汚れ防止といった機能を発現するため光学フィルムに比べ表面の凹凸が大きい。比較参考として、ビニール袋のような低光沢のマット表面の計測結果を下段(v)に示す。このようにVS1000シリーズはZ分解能が高くかつ測定再現性がよいため、表面粗さが数 nmの光学フィルムから表面粗さが数100 nmの保護フィルムまで、見た目の違いを表面粗さSaで定量化できることがわかる。

図5 各種フィルム表面形状と表面粗さSa

(i)光学フィルム(1)、(ii)光学フィルム(2)、(iii)光学フィルム(3)、(iv)保護フィルム(1)、(v)ビニール袋、(vi)保護フィルム(2)

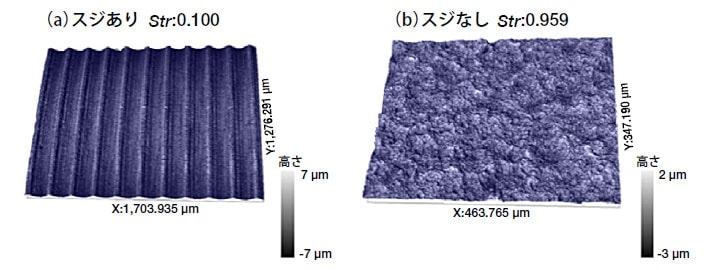

スジあり加工とスジなし加工サンプルにおける表面形状計測結果を図6に示す。スジあり加工サンプルはStr=0.100とゼロに近いため強い異方性(スジ)があることが分かる。一方、スジなし加工サンプルはStr=0.959と1に近く無秩序、異方性がないことが分かる。例えば、金属加工研磨による表面仕上げの中で一般的なヘアライン加工の場合、スジ目の評価としてStrを用いることでスジのありなしを目視による定性的な評価から定量的な評価へと展開でき、凹凸の規則性を数値としてとらえることができる。そのため、加工跡の評価および外観・美観の定量化が空間パラメータであるStrを使うことで可能になる。

図6 (a)ピストンヘッド表面(スジあり)、(b)金属マット加工表面(スジなし)

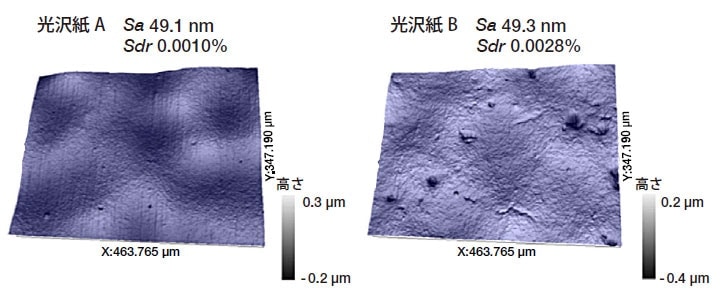

2種類の光沢紙表面の形状および粗さ計測結果を図7に示す。それぞれ表面粗さSaは同じ値を示しているが、形状がわずかに異なり表面積の増大比を表すSdrにて違いを確認することができた。この結果から形状で見られる光沢紙Bの局所の凹みのような、表面凹凸のわずかな違いはSdrの値に表れることが分かる。SaやRaだけでは評価が難しいサンプルも、例えばSdrのようなISO 25178パラメータにより違いを数値化できるということが言える。同じ表面粗さSaでも、表面積の違いをSdrによって評価することで、光沢感の違いを定量的に表すことが可能である。

図7 表面粗さは同じであるが、表面積の違う光沢紙Aと光沢紙B

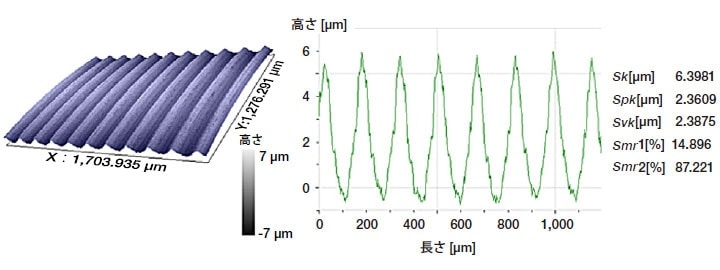

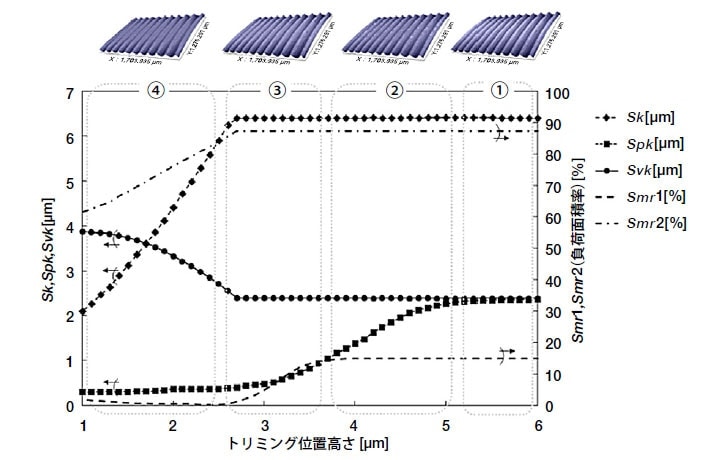

ピストンヘッド部における3D画像と中心部の線プロファイルおよびそのときの機能パラメータの値を図8に示す。摩耗前の初期状態であり線プロファイルからも先端部がよく先鋭化しているのがわかる。次に図8の画像に対して、ある高さ以上を無効値にして、すなわちトリミングして疑似的に摩耗状態を計算した結果を図9に示す。トリミング後はフラットに補間を行った。図9を見ると摩耗状態は、次の大きく4つの状態に分けることができる。それぞれ4つの状態における代表画像例を図9上部に示した。(1)初期状態、(2)突出谷部の平均深さSvkは変化せず、突出山部の平均高さであるSpkのみが減少する初期摩耗状態。(3)Spkのみならず、コア部の高さ以上である突出山部の負荷面積率であるSmr 1さえも減少しだす摩耗領域、(4)コア部であるSkが小さくなる、すなわち等価直線の傾きが小さくなることで、実際は削られていないのに突出谷部の平均深さであるSvkが増加し始める摩耗末期状態。このとき、コア部の高さ以下である突出谷部の負荷面積率であるSmr 2も減少し始めて、あたかも突出谷部の面積は増えたかのようになる。

このように機能パラメータを評価することで、 いま測定試料の摩耗状態が4つの状態のうちのどの状態にあるのかを知ることができる。機能パラメータ[Sk、Spk、Svk、Smr 1、Smr 2]は相互に関係しており多角的に評価する必要がある。なお、今回の評価は一次の面補正で傾き除去のみをして行った。

図8 ピストンヘッド部の3D画像、線プロファイルと機能パラメータ

図9 ピストンヘッドを疑似的に摩耗させた際における機能パラメータのトリミング高さ依存性

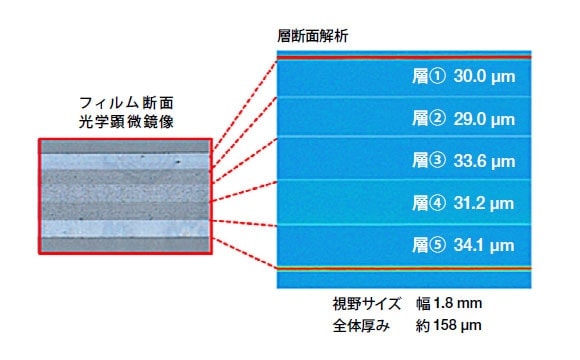

CSI法を利用した強みとして、透明多層膜の内部構造の非破壊計測があげられる。VS1000シリーズは、得られた干渉信号をX方向またはY方向から独自の処理によりS/Nを向上させることで多層膜体の断面構造を可視化する層断面解析機能を有している。層断面解析機能を用いた包装用フィルムの測定例を図10に示す。層断面解析結果とフィルム断面の光学顕微鏡像を比較すると、同様の層構造が確認できており、かつ各層の膜厚を0.1 µmという分解能で計測できているのが分かる。各層の厚みが1 µm 以上あれば界面からの干渉信号を分離できるため、光が戻ってきさえすれば各層の膜厚計測が可能である。内部構造の計測を非破壊で行うことができるため、最表面の形状が内部起因なのか表面のみで起きているのかの切り分けが可能となる。

図10 包装用フィルムの断面の光学顕微鏡像と,層断面解析機能による測定結果の比較

VS1000シリーズの測定結果から得られる表面性状の評価例をISO 25178パラメータを用いて紹介した。線粗さ評価だけでは表面性状を正確にとらえることができない例が存在することは確かであり、今後、面粗さ評価に対する重要性への理解はますます広がりをみせると思われる。また、非破壊で透明多層膜の内部計測を行うことができる層断面解析機能は干渉を利用したユニークな技術であり、今後アプリケーションが広がっていくことが期待される。

走査型白色干渉顕微鏡は光の回折限界により水平分解能は約0.5 µm に制限されてしまうため、より高い水平分解能を必要とする場合には、原子分解能を有する走査型プローブ顕微鏡が推奨される。2016年3月に産業計測用途向けに走査型プローブ顕微鏡AFM5500Mをリリースした3)。フラットスキャナを採用しXY200 µmと広域にわたり平坦性のよい計測が可能となっている。今後の展開として、同一座標を計測することができるリンケージ機能を搭載することで、複数装置間で多面的に計測することが、先進材料の研究・開発には必要と考えられ、拡大、普及していくものと予想される。

出典

月刊誌「工業材料」10月号掲載

参考文献

著者所属

小野田 有吾

(株)日立ハイテクサイエンス BT設計部

さらに表示