脇山 茂

プローブ顕微鏡は、相対するプローブと試料間に働く様々な物理量を検出し画像化する装置である。1983年IBM チューリッヒ研究所にて、最初のプローブ顕微鏡の一形態である走査型トンネル顕微鏡(STM:Scanning Tunneling Microscope)が開発され、Si(111)7×7再構成構造を決定する重要な原子像の観察が行われた。開発者のG.BinnigとH.Rohrerは、1986年にノーベル物理学賞を受賞している。

STMは、トンネル電流を利用したプローブ顕微鏡であるが、1986年には絶縁物表面の観察も可能な原子間力顕微鏡(AFM:Atomic Force Microscope)が開発され、その後表面科学および関連産業分野で急速に普及してきた。

(株)日立ハイテクサイエンス(旧・セイコー電子工業(株))は、日本において最初にSTMの原子像観察に成功した旧通産省・工業技術院・電子技術総合研究所の開発プロジェクトグループに参画し、その後これまで種々の関連装置の開発を行ってきた。

ここでは、測定誤差の排除のための「測定の信頼性向上」、生産性向上のための「測定の自動化」、他検査解析手法とのリンケージのための「測定の親和性」をキーワードに開発したプローブ顕微鏡"AFM5500M"について紹介する。

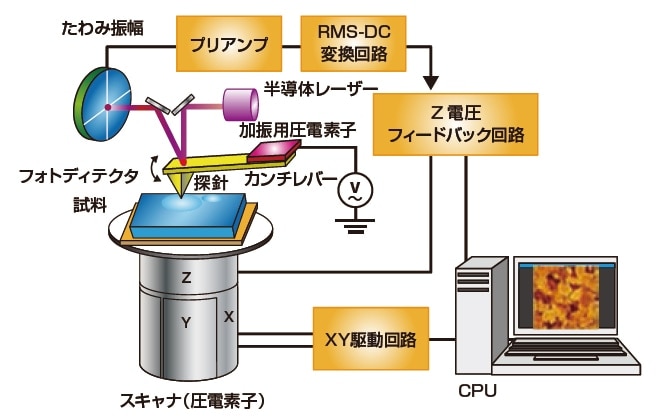

図1にAFMの基本的な測定原理図を示す。代表的なAFMの測定モードには、コンタクトモードとダイナミックモード(振動モード)があるが、ここでは標準的に使用されているダイナミックモードを例に説明する。

図1 プローブ顕微鏡の原理

測定対象となる試料に対向する位置にカンチレバーが配置されており、このカンチレバーの先端には、鋭い探針が形成されている。カンチレバーはおもにシリコン製でマイクロエッチングにて製造される。このカンチレバーをその共振周波数近傍の周波数で振動させながら探針を試料に近づけると、探針と試料間に生じる物理的な力によってカンチレバーの振幅が変化する。このカンチレバーの振幅変化は、カンチレバー背面に照射したレーザーの反射光をフォトディテクタでとらえることにより検出され(光てこ機構)、RMS-DC変換回路で、交流信号を直流信号に変換して使用される。

試料は、面内(X、Y)方向と垂直(Z)方向に微小に駆動可能なスキャナの上に設置される。探針と試料の物理的な力(原子間力など)を検出可能な領域に近づけた状態でスキャナを面内方向に走査すると、試料表面の形状に応じて探針と試料間の距離に対応してカンチレバーの振幅が変化し、その振動振幅が一定になるようにスキャナを垂直方向に制御する。

この時、面内走査信号と垂直方向の制御信号を用いて三次元画像を構成することにより試料表面の形状を得ることができる。

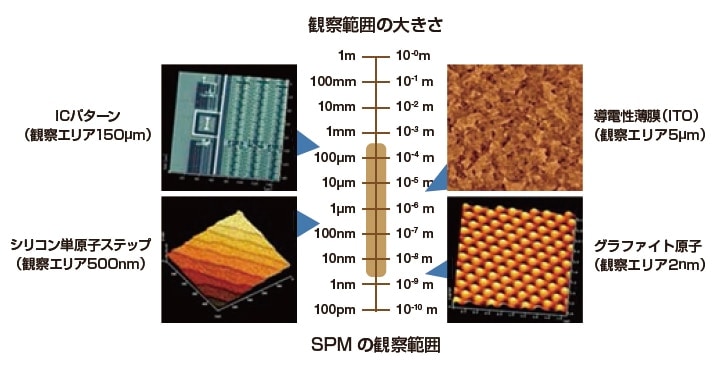

一般的に、プローブ顕微鏡は、高分解能測定、各種物理量に関する多機能測定、種々の環境下での測定が可能などの特徴があげられる。図2にプローブ顕微鏡での観察イメージを例示する。面内観察範囲は、スキャナの移動量で制限され、一般的に数nmから100µm程度である。

STMの場合、試料と探針間に流れるトンネル電流が、AFMの場合、試料と探針間に作用する原子間力が、距離に対して高感度に変化する状態を検出することにより、試料表面の高分解能観察が可能となる。

図2 プローブ顕微鏡の観察例

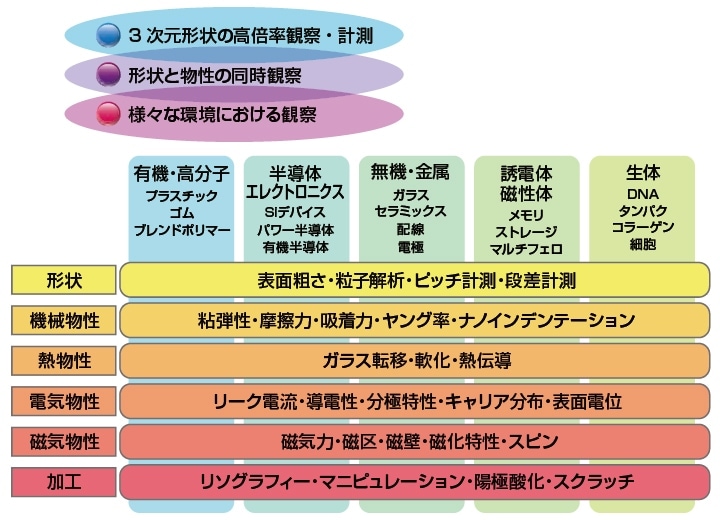

プローブ顕微鏡では、試料表面の形状だけではなく、各種の物理量を試料表面の形状と同時に測定、観察することが可能である。各種物理量の測定は多機能測定として、図3に示すように、「機械物性」、「熱物性」、「電気物性」、「磁気物性」などが可能である。また、測定項目ではないが、機械的力あるいは陽極酸化の原理を利用した試料表面の微細加工にも利用されている。

「機械物性」では、試料表面の摩擦力や粘弾性などの測定が、「熱物性」では、試料の温度に対する物性の測定が、「電気物性」では、試料表面の導電性マップ、 試料表面の電位マップ、 半導体のドーパント マップなどの測定が、「磁気特性」では、ハードディスクなど各種磁気材料の磁場測定が可能である。

図3 プローブ顕微鏡のアプリケーション

大気環境はもちろん、真空、ガス雰囲気(不活性ガス)、溶液(カンチレバーが反応しない溶液)など、各種環境下での測定が可能である。真空中での清浄な試料表面の観察、ガス導入による試料表面の変化、試料を加熱・冷却することで表面状態の変化などが測定可能である。

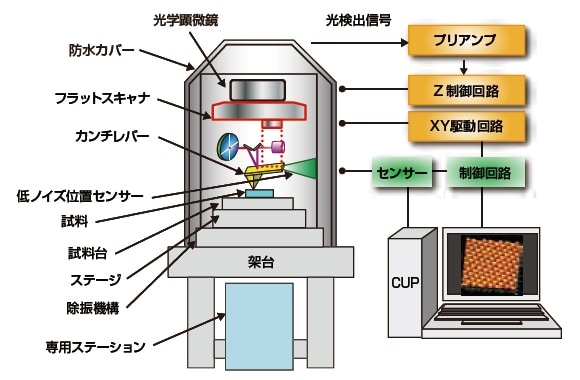

図4はAFM5500Mのシステム写真である。写真左側はAFMユニット外観である。写真右側は防音カバー内にAFMユニットを配置および専用のステーション(コントローラ)を防音カバー下部に配置した外観である。図5はAFM5500Mの構成を示した概略図であり、以降AFM5500Mの各構成要素について説明する。

AFM5500Mの操作はパーソナルコンピュータにより行われ、測定結果はディスプレイに表示される。図5に記載の制御回路、XY駆動回路、Z制御回路などは専用ステーション内に設置されている。プローブ顕微鏡は前述(プローブ顕微鏡の特徴)したように原理的に高分解能であるので、設置床面から伝搬される振動ノイズが測定画像データに含まれることがある。この対策として、通常、除振機構を介してAFMユニットが配置される。除振機構にはパッシブ制御型とアクティブ制御型がある。パッシブ制御型は通常、除振バネ系で数Hzに共振点をもつため数Hzの低周波数域に振動がある設置環境では振動を低減できない。AFM5500Mでは卓上アクティブ制御型の除振機構を採用し、低周波振動にも対応している。また、周囲の音響ノイズも測定画像データに含まれることがある。この音響ノイズに関しては、防音カバー内にAFMユニットを配置することで対応している。防音カバーは金属プレート、遮音シート、吸音シートの多層構造からなり、金属プレートと遮音シートにより外部音響の防音カバーへの通過を低減している(質量効果)。また、吸音シートにより防音カバー内の反響を低減している。

図4 AFM5500Mシステム写真(左:AFMユニット、右:防音カバーと専用ステーション)

図5 AFM5500Mの構成

試料は試料台を介して設置される。試料台は電動ステージ上に配置され、4インチ(100mm)試料全面観察が可能である。試料の上部にはカンチレバーが配置されており、そのカンチレバーの変位を検出するための光てこ機構を構成する光源としてのレーザーと検出器としてのフォトディテクタも同様に配置されている。「図1 プローブ顕微鏡の原理図」では試料側をスキャナにて微小移動する仕組みにて記載、説明したが、AFM5500Mでは4インチ試料全面観察仕様とするため、試料側は微小移動させずに、カンチレバーおよび光てこ機構を三次元移動可能な構成としてある。

また、CCDカメラを介した光学顕微鏡機能を有し、ディスプレイ上に試料およびカンチレバーを表示することができる。光学顕微鏡像はカンチレバー交換時の観察および試料の面内(XY 軸)位置決めに利用される。光学顕微鏡と光てこ機構の光学系の配置を工夫することで1)、光学顕微鏡像の分解能低下を抑えた設計としている。概略図に記載はないが探針と試料を物理的な力(原子間力)の検出可能な領域に近づけための鉛直(Z軸)方向のステージも構成されており、全体として、高剛性のグラナイト製の筐体に設置されている。

すでに記載したようにAFM5500Mの特徴は、測定誤差の排除のための「測定の信頼性向上」、生産性向上のための「測定の自動化」、他検査解析手法とのリンケージのための「測定の親和性」にある。各々の特徴について以下、1.広走査領域における高い計測精度、2.測定の自動化による操作性向上、3.他計測装置との測定の親和性の順に説明する。

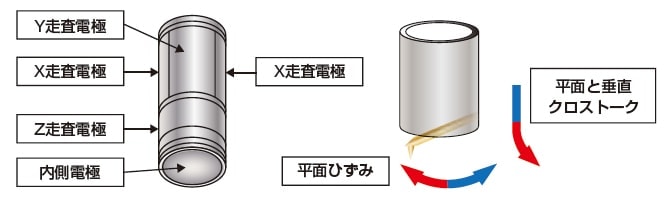

従来、三次元(XYZ)走査のためのスキャナは、 図6に示すような中空円筒型を使用していた。スキャナの素材は電圧を印加するとひずみを発生する圧電素子にて構成される。中空円筒型圧電素子には内側および外側にZ走査用とX、Y 走査用(各2)の5分割された電極が配置されている。内側電極を基準(GND)に各軸の電極に電圧を印加することにより圧電素子にひずみを発生させる。外側電極に−V印加で厚み方向が収縮し、軸方向に延びる。また、逆に+V印加で厚み方向が膨張し、軸方向に収縮する。同様な原理により、鉛直(Z)方向はZ走査電極に電圧を印加することで圧電素子の軸方向変位を発生させる。X軸走査はX軸の走査電極に対して一方に+V、他方に−Vの電圧を印加し中空円筒型構造に対して曲げ動作を発生させる(Y軸も同様)。中空圧電素子の肉厚が均等でない場合、軸方向変位(Z)において平面と垂直のクロストークが発生する。また、面内方向変位(XY)は中空円筒型構造の曲げ動作によるため平面に対して湾曲状の平面ひずみが発生する。この現象は平坦な試料の計測において測定誤差となる。また、広走査領域を実現するには圧電素子を長くする必要があり、スキャナ部材の剛性低下の要因となる。

図6 中空円筒型圧電素子と走査軌跡

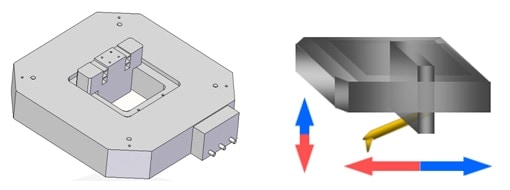

図7 フラットスキャナと走査軌跡

このような要因を排除するために、AFM5500MではXYとZを分離、および、フラットスキャナ(図7)を搭載することで広走査領域(面内200µm 鉛直15µm)とスキャナ動作によるひずみを低減した3次元微動機構を実現している。また、「図5 AFM5500Mの構成」に示すように光学式の低ノイズ位置センサをカンチレバーの近傍に配置することで、面内(XY)走査のクローズドループ制御精度及び鉛直(Z)方向の検出精度の向上を図り、またスキャナ構造に起因する平坦な試料の測定誤差の低減を実現した。

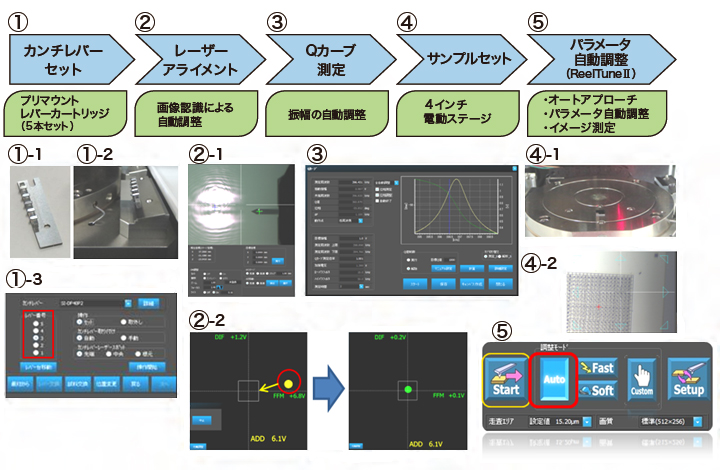

プローブ顕微鏡は測定までの準備および測定条件の設定に専門性を必要とし、これまでは、一部の研究者用途の検査機器という印象があった。AFM5500Mでは、自動化を追求することで操作性向上を図ると同時に測定者起因の測定誤差の排除を実現した。「図8 AFM5500M 測定までの流れ」に沿って、AFM5500Mにおける測定までの流れを具体的に説明する。

①カンチレバーセット

AFM5500Mではカンチレバーを三次元に走査する方式を採用している。そのため、スキャナ先端に構成されたカンチレバー固定ブロックにカンチレバーを取り付ける作業が必要である。カンチレバーは一般的にシリコンプロセスで製作されており、幅10µm、 長さ数100µm 程度の大きさなので、手動にて取り付けるには操作性および測定の信頼性向上のためにも問題がある。AFM5500Mでは、カンチレバーの自動交換機構を設置することで、この課題を解決している。

カンチレバーは板材に軽い粘着性を有するゲル材が構成されたカンチレバーカートリッジに固定される(図8 ①-1)。この状態でXY 軸電動ステージ上に構成されたブロックに配置する(図8 ①-2)。カンチレバーは図8 ①-1のようにプリマウントされての供給とカンチレバー単体での供給がある。単体の場合は、専用の治具を用いてカンチレバーカートリッジに固定する。カンチレバーカートリッジには5本のカンチレバーのセットが可能である。5本のカンチレバーの何番を使用するかを選択(図8 ①-3)することで、登録してある座標位置にXY軸電動ステージによりカンチレバーカートリッジが移動する。次に、光てこ機構のレーザースポットとカンチレバーの外形が光学顕微鏡にて確認できる座標位置までZ軸電動ステージが降下する。

②レーザーアライメント

レーザースポットとカンチレバーの外形が光学顕微鏡にて確認できる状態で、画像認識により、レーザースポット中心とカンチレバー位置がXY 軸電動ステージにて位置決めされる(図8 ②-1)。次に、カンチレバーとスキャナ先端のカンチレバー固定ブロックが接する位置までZ 軸電動ステージが降下する。この状態でカンチレバー固定ブロックに構成された真空吸着機能にて、カンチレバーがカンチレバー固定ブロックに固定される。真空吸着した状態でZ軸ステージが上昇し、カンチレバー固定ブロックへの受け渡しが行われる。カンチレバー背面に照射されたレーザー光は反射され、4分割のフォトディテクタに導入される。カンチレバーの個体差や種類の違いによりフォトディテクタに入射される反射光の位置が異なるが、フォトディテクタの4分割の信号成分により反射光の位置を算出し、フォトディテクタ側に構成された2軸ステージにて位置調整を自動で行う(図8 ②-2)。

以上の動作により、カンチレバーの装着とカンチレバー背面へのレーザー光源の照射および反射光を検出するためのフォトディテクタの位置決めを自動で行う。

③Qカーブ測定

測定がダイナミックモード(振動モード)の場合、選択されたカンチレバーに対してQカーブ測定(図8 ③)を行い、共振周波数、振動振幅などを算出する。以上でカンチレバーの準備作業は終了で、①~③の一連の作業は自動で行われる。

④サンプルセット

XY軸電動ステージを試料交換位置に移動後、試料台に試料をセットする(図8 ④-1)。試料は試料台に真空吸着が可能である。次にXY電動ステージおよびZ軸電動ステージを移動させ、光学顕微鏡像にて測定位置を特定する(図8 ④-2)カンチレバー先端の探針位置のマーキング機能を用いて位置決めをした場合、約10µmの誤差にて光学顕微鏡中心とAFM画像中心を位置決めできるので、十分、光学顕微鏡で選定した場所をAFMにて測定可能である。

⑤測定

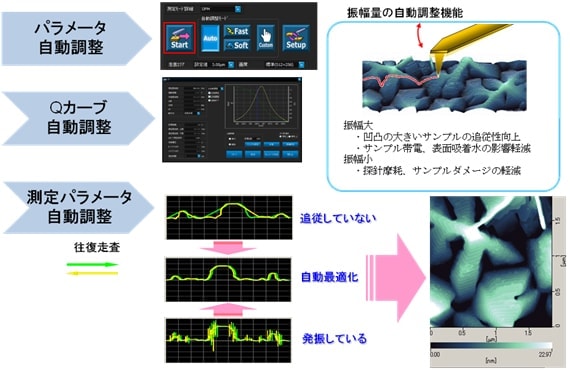

パラメータ自動調整モード(図8 ⑤)を選択し、Startボタンをクリックするだけで、測定者が調整することなく、測定領域へのアプローチ、測定条件の自動調整が行われる。測定者は測定像の走査範囲(MAX200µm)を設定するのみで、システムが形状、表面状態より測定周波数、測定制御ゲインなど、パラメータを調整して測定まで行う。このパラメータ自動調整モードにより、すでに述べたように、従来専門性を有した測定条件の調整が不要となり、プローブ顕微鏡の操作性の向上と測定者起因の測定誤差の排除を実現している。

図8 AFM5500M 測定までの流れ

表面形状の計測および分析装置はプローブ顕微鏡以外にも種々の装置があり、代表的な装置として電子顕微鏡(SEM:Scanning Electron Microscope)があげられる。プローブ顕微鏡の最大の利点としては、高分解能でのリアルな高さ情報が得られることがあげられるが、電子顕微鏡は広域測定、各種分析装置と組み合わせることで成分分析などが行える利点がある。ほかの装置と測定情報を共有することで、単独装置だけでは得られない知見が得られることがある。そのような目的のため、AFM5500Mでは日立ハイテクグループで販売している走査型白色干渉顕微鏡(CSI:Coherence Scanning Interferometry)および電子顕微鏡(SEM)とのリンケージ可能な仕組を構築した(図9)。リンケージのために、各装置に共通の試料台が搭載できるようにした。また、共通試料台にはアライメントマークが構成されており、このアライメントマークの位置と測定位置情報をもとに各装置搭載時にステージ座標変換および測定箇所の位置決めを行うことで、同一ヵ所の測定を可能とした。

図9 測定の親和性

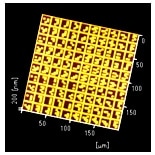

図10はシリコン上に20µm ピッチ,高さ100nmで構成したパターン試料の測定例である。走査領域200µm×200µm で直交した格子構造がゆがむことなく測定できている。

図10 パターン試料(200µm×200µm)

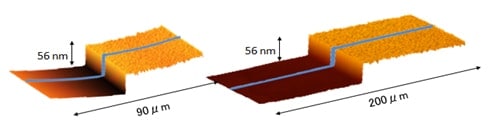

図11はフラットスキャナの性能を示す測定例で、シリコン基板上のアモルファスシリコン薄膜の段差の測定例である。AFM5500Mの特徴で説明したように、従来のスキャナの構造からくる円弧エラー(左画像)がAFM5500M では200µm の広域にわたり平坦性よく(右画像)、測定が行われている。

図11 測定精度向上例1(フラットスキャナによる平面ひずみの低減)

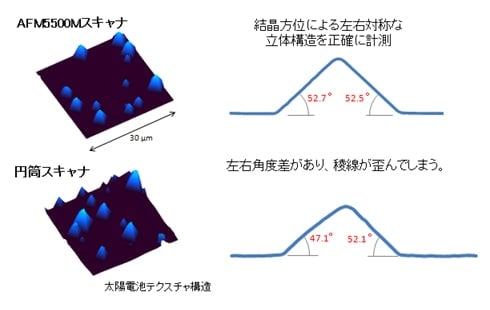

図12はAFM5500Mのスキャナ真直性を示す測定例で、太陽電池に使用されるテクスチャ構造の測定例である。従来のスキャナ(中空円筒型圧電素子)ではZ軸方向の真直性が悪いため左右の角度が非対称に計測されてしまう。一方、AFM5500Mでは、結晶方位による左右対称な立体構造をより正確に計測できている。

図12 測定精度向上例2(平面と垂直方向のクロストロークの低減)

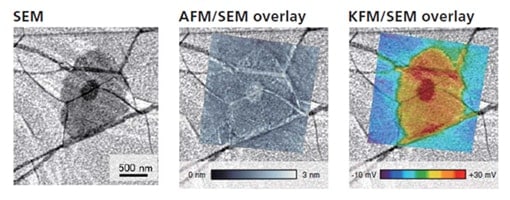

図13は測定の親和性を示す測定例で、CVD(Chemical Vapor Deposition)成長単相グラフェン/SiO2の同一ヵ所をAFMと電子顕微鏡により観察した例である。電子顕微鏡の観察像にあるコントラストの起源を調べるために、AFMで測定した形状像と電位像を、電子顕微鏡の観察像に重ね合わせた結果、走査電子顕微鏡のコントラストの差は、走査型プローブ顕微鏡で観察されるグラフェン1層分の高さに相当しており、また、グラフェンの層数などにより表面電位が異なっていることが明らかになった2)。

図13 測定の親和性例(AFMと電子顕微鏡)

図14は測定の自動化のための、測定パラメータ自動化の様子を示している。AutoモードにてStartボタンをワンクリックすることで、Qカーブ調整からフィードバックゲインなど測定パラメータを自動的に決定することができる。

図14 自動パラメータ調整

試料表面の観察、計測装置であるプローブ顕微鏡の原理およびその計測用途を紹介するとともに、特に測定の信頼性の向上を目的として開発したAFM5500Mの構成、特徴および測定例などについても紹介した。測定の自動化を行うことでプローブ顕微鏡の操作における専門性の必要性が低減され、測定者起因の測定誤差を排除、低減を実現している。また、プローブ顕微鏡の長所(三次元情報、多機能測定)を活かしつつ、ほかの装置との親和性を提案することでプローブ顕微鏡の活用および各種ソリューションの展開がさらに広がることを期待している。

一方、ほかの装置と比較して測定時間が長いというプローブ顕微鏡の欠点に関しても精力的に高速化の開発が進められており、プローブ顕微鏡が表面の検査装置として、今後さらに身近な装置となっていくものと期待している。

出典

月刊誌「工業材料」3月号掲載

著者紹介

脇山 茂

(株)日立ハイテクサイエンス BT設計部

さらに表示