大柿 真毅

近年登場した無電解Ni-P/Auめっきは、1990年代後半の鉛フリー化を受けて極めて重要な役割を果たしたが、ほかの表面処理と比較してはんだボール接続信頼性が低いことなどが報告されている1)~4)。その代替として検討された無電解Ni/Pd/Auめっきのはんだボールの接続信頼性に関しては、電解Ni/Auめっきやプリフラックスと比べて遜色がないことが明らかになり、その汎用性が高まった。無電解Ni-P/Auめっきの接続破損に関しては、多くの破壊部分は無電解Ni-Pめっきとはんだの界面であり、めっき界面の粒界に微小なクラックが観察されたのに対し、無電解Ni/Pd/Auめっきでは、PdめっきによってNiめっき界面は腐食を受けず、良好であることが確認されている。

2000年代以降から有害物質使用制限指令(RoHS指令)を受けて、各電子部品製造メーカーは製造プロセスの大幅な見直しを迫られ、搭載部品、基板および実装プロセスの組み合わせも多種多様化した。この中でNi/Pd/Auめっきが大いに着目され、最近はさらに良質なめっき製品を追求するために、膜厚分布や密着性、疲労性などのさまざまな評価がなされている。

めっきが多層構造になるほど、部品そのものの性質を左右する各層界面の接合信頼性が求められ、めっき解析の各種手法は、製品開発や技術展開の部品ベースとなるめっき層の設計検討の重要なポイントとなる。本稿では、エネルギー分散形蛍光X線による膜厚測定法をめっきの分析に適応した例について報告する。

めっきの表面や界面の状態だけでなく、部品の信頼性試験や不具合解析を実施する必要性が改めて高まっているが、それには各種環境試験や非破壊による調査解析技術も重要となる。その中でもX線を用いた非破壊解析技術が、さまざまな場面で活躍している。

一般的なめっきの膜厚分析法を表1に示す。蛍光X線を用いる方法は、標準試料を用いることで非破壊・非接触で微小部品のめっき厚さを短時間で測定できる。また、合金めっき皮膜の厚さと合金組成、簡易な元素分析も行え、自動測定や統計処理機能なども備えている。

蛍光X線分析は、主に物質の含有元素の組成分析や観察面上の元素分布を調べるために使用され、多層めっきの膜厚測定やめっき層中の含有元素あるいは不純物の特定に有効であり、また、めっき層断面を切り出すことでその面の元素分布(元素マッピング)を測定することもできる。無電解Ni-Pめっきの場合には、数wt%から十数wt%のPを含んでいるのに加えて、反応や自己分解を抑制するための安定剤として処理段階のめっき浴中に微量のPbを含んでいたり、Sを含んでいたりする場合もある4)、5)。

蛍光X線分析法で定量分析を行う方法には、検量線法とFP法(ファンダメンタル パラメータ法)の2種類がある。検量線法では、標準物質を用いて既知の成分含有量とX線強度との関係から検量線を導き、試料中の未知成分濃度を算出する。一方、FP法は、理論計算法を採用し、未知試料測定の際に標準試料がなくても簡便に定量が可能であり、測定の手軽さから近年は主流になりつつある。

FP法では、試料が均一であること、蛍光X線測定を行う試料が充分大きく厚いこと、全元素の総定量値が100%になることなどを満たしていれば、計算シミュレーション過程における各元素の測定元素濃度と計算推測濃度の相互一致が正確になるため、迅速かつ精度よく定量分析が可能である。また、薄膜試料の場合には、膜の構造データを入力すれば、膜の構成元素からのX線強度と膜厚との間に相関があることを利用して膜厚測定を非破壊で行うことが可能である。膜厚測定の場合にも検量線法とFP法を利用できるが、多層膜の検量線法の場合は複数の標準物質を要するため、標準試料なしでも測定できるFP法は極めて効率的である。

当社では、これらの蛍光X線分析法を用いて、主に元素分析を行う目的の装置をEAシリーズとして製品化し、主に膜厚測定を目的とした装置をFTシリーズとして製品化している。図1に当社の最新の膜厚測定装置FT150の外観写真を示す。ここでは、蛍光X線によるめっきの膜厚測定の実例について述べる。

| 要旨 | 特徴 | |

|---|---|---|

| 顕微鏡断面 試験方法 |

試料を切断して樹脂へ埋め込み、研磨、エッチングを行いめっきの垂直断面を顕微鏡で観察して、めっきの厚さを求める試験方法である。写真による記録や保存ができ、厚さ測定の基本的な試験方法である。ただし、手間が掛かり、熟練の必要がある。1 µmの薄い皮膜の測定は難しい。 | 薄膜から数十µm以上の膜厚、微小な部分や複雑な箇所の測定が可能。めっき層の有無や組織の確認、めっき不良原因の究明手法としても利用できる。 |

| 電解式 試験方法 |

定電流電解によって、めっきの微小な一定面積を陽極的に溶解し、除去されるのに要する時間が厚さに比例することを応用して、めっきの厚さを求める試験方法。 | 測定できるめっきの種類が多く、多層めっきの各めっき皮膜の厚さ測定が可能。小物品や複雑な形状の箇所の測定は不能。 |

| 磁力式 試験方法 |

磁性素地金属上の非磁性めっきの厚さの違いによって変化する磁石と素地金属との磁気的引力の変化量またはめっきと素地金属とを通過する磁束の磁気抵抗を測定し、めっきの厚さを求める試験方法である。 | 対象となるめっき品の厚さ測定は、強磁性体上の非磁性皮膜の厚さ測定となる。したがって、鉄素地上の亜鉛、銅、クロム、スズめっきなどに適用される。 |

| 蛍光X線式 試験方法 |

蛍光X線厚さ測定装置を用いて、試料にX線を照射し、めっきから放射される蛍光X線量を測定して、めっきの厚さを求める試験方法である。測定方法の原理上、素地とめっき金属の原子番号が近似した組み合わせの場合に誤差が大きくなる。また、測定値は純金属めっき皮膜の厚さとして評され、距離としてめっきの厚さに皮膜の密度(純度)が関係してくる。 | あらかじめ標準試料を用いて検査線を入力しておけば非破壊、非接触で微小部品のめっき厚さを、短時間で測定できる。また、合金めっき皮膜の厚さと合金組成、簡易な元素分析も行え、自動測定や統計処理機能なども備えている。 |

| β線式 試験方法 |

β線厚さ測定装置を用いて、試料にβ線を照射し、後方散乱したβ線量を測定して、めっきの厚さを求める試験方法である。 | 利用方法は蛍光X線式と似ているが、比較して非接触では測定できない反面、厚いめっきやハードコート、各種ワックス、プラスチック上の塗装膜などの測定が可能。 |

| 多量干渉式 試験方法 |

試料のめっきの一部を溶解剥離するか、またはめっき前に一部をめっき防止(マスキング)して段差を作り、多重干渉式厚さ測定装置を用いて、試料および参照板に単色光光線を照射、反射させ、干渉縞のずれから、めっきの厚さを求める試験方法である。 | フィゾー多重干渉式厚さ測定装置が必要となる。 |

| 渦電流式 試験方法 |

プロープ(測定子)に高周波電流を流し、被測定めっきの表層部に渦電流を生じさせ、電導度、厚さ、形状などによって変化する渦電流を測定し、めっきの厚さを求める方法である。 | 素地とめっきの電導度に十分な差が必要で鋼板上の亜鉛めっきやプリント配線板上の銅めっきなどの測定に利用される。 |

| 測微器による 試験方法 |

金属または非金属素地上のめっき厚さを測微器(マイクロメータ、ダイアルゲージ、表面粗さ計など)を用いて測定する方法で、手法としてめっき皮膜破壊法、素地破壊法、非破壊法、触針走査法があり、めっき品の状況により選択する。 | 一般のめっき膜厚計で測定できない膜厚や、蒸着膜のような極薄膜の測定に利用される。 |

| 質量計測 による めっき付着量 試験方法 |

金属または非金属素地上のめっき付着量を質量計測によって測定する方法で、手法としてめっき破壊質量法、めっき破壊分析法、素地破壊法、非破壊法があり、めっき品の状況により選択する。 | めっき品の部分的な厚さにより一個の品物全体でのめっき付着量を測定する必要がある場合で、厚付けの貴金属めっきや複合めっき、合金めっきなどの測定に利用できる。 |

図1 蛍光X線膜厚計FT150の外観写真

積層セラミックチップコンデンサに代表されるチップ部品は、スマートフォンや車載用コンピュータなどの重要な部品の一つである。近年、製品の小型化や高機能化による高密度実装が進んでおり、部品自体も非常に小さくなってきている。このようなセラミックチップコンデンサでは電極部分にSnとNiの2層膜が使われていることが多く、これらの膜厚管理が求められる。しかしながら、Snが厚くなるとNiの蛍光X線がSnによって強く吸収を受けるために、SnとNiの同時測定が困難となることがあった。ここではまずセラミックチップコンデンサに見立てた疑似試料を用いてAg上のSn/Ni 2層膜の同時測定を行った例を用いて、多層膜の膜厚測定の概要を紹介する。

評価した疑似試料は、日立ハイテクサイエンス製のAg、Ni、Snの3つの薄膜標準物質を用いて、Ag板の上にNi板を、さらにその上にSn板を重ねてAg/Ni/Snの多層膜に見立て、以下に示す膜厚の組み合わせの3種類の試料の評価を行った。

試料A:Ag 2.01 µm/Ni 1.90 µm/Sn 8.95 µm

試料B:Ag 4.61 µm/Ni 1.90 µm/Sn 8.95 µm

試料C:Ag 9.43 µm/Ni 4.89 µm/Sn 8.95 µm

分析には、標準物質として日立ハイテクサイエンス製薄膜標準物質Ag 8.95 µm、Ni 4.89 µm、Sn 4.61 µmの3種をAl板上に重ねたものを1点登録し、管電圧:45 kV、ビーム径:35 µm φ(ビーム径は、30~40 keVのエネルギーを持つ一次X線のうち90%分の強度が含まれる直径として定義)、一次フィルタ:Al板、測定時間:30秒の測定条件で薄膜FP法を使用し、Sn K α、Ni K α、Ag K αを分析線として用いた。

試料A、B、およびCの各測定試料の微小領域のSnとNiについてそれぞれ10回繰り返し測定を行い、得られた膜厚の正確さと繰り返し性の評価を行った結果を表2に示す。

| Sn層 | Ni層 | Ag層 | ||

|---|---|---|---|---|

| 試料A | 平均値(µm) | 2.01 | 1.94 | 8.89 |

| 標準偏差 | 0.051 | 0.037 | 0.046 | |

| RSD% | 2.5% | 1.9% | 0.5% | |

| 試料B | 平均値(µm) | 4.63 | 1.93 | 8.82 |

| 標準偏差 | 0.049 | 0.043 | 0.050 | |

| RSD% | 1.1% | 2.2% | 0.6% | |

| 試料C | 平均値(µm) | 9.36 | 4.65 | 8.84 |

| 標準偏差 | 0.068 | 0.164 | 0.122 | |

| RSD% | 0.7% | 3.5% | 1.4% | |

SnとNiの厚みの異なるA、B、およびCの試料について繰り返し測定を行ったところ、30秒の測定でも4%未満の良好な繰り返し性が得られた。また、10 µm程度の厚いSnの下のNiの膜厚も高い正確さで測定でき、SnとNiの高精度な2層同時測定が可能であることがわかった。

このように疑似試料を用いることで実際の測定試料をターゲットにした膜厚測定の有効性や精度を確認することができる。

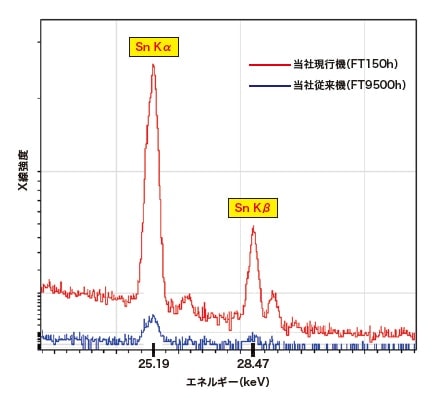

また、約5 µmのSnを測定した蛍光X線スペクトルを当社の従来機と最新機で比較したものを図2に示す。最新機では新しい集光光学系と高感度検出器を採用し、従来測定が難しかったSn K α線の感度が大幅に向上しており、エネルギー分散形蛍光X線分析装置の目覚ましい進歩が明白である。

図2 Sn 5 µmのスペクトル比較

めっきを表面観察する目的としては、表面性状、物性、異物、腐食、あるいはウィスカ発生状態を調べることなどが挙げられる。Ni/Auめっきの場合は、Au層にピンホールが存在すると下のNi層の腐食が進んだりホールの進展が起こったりするため、めっきの信頼性が著しく低下する。一方、Ni/Pd/Auめっきの場合には、Pd層がそれを防ぐ役割を果たし、また、接合密着性を充分に確保できるため信頼度は格段に上がる。しかし、Au層が極めて薄い場合に、そこに極端な不均一部分が存在すると、そこを起点に問題が発生する可能性を無視できないため、めっきの表面状態の観察を有効に活用することが重要である。

Cu上に形成した無電解Ni/Pd/Auめっき試料は、φ300 µmのめっきパターン配列の20 mm×20 mmの薄板を準備した。基材として、ガラスエポキシ樹脂に層間絶縁材料をラミネートした基材表面にCu箔を貼ったものを準備し、次のように多層めっき膜を構築した。

まず、基板のCu表面にPd触媒化処理を行った後に無電解Niめっき処理(P含有量:6~7 wt%)を行って層を形成し、その上に無電解Pdめっき処理(P含有量:4 wt%程度)を施し、さらに最表面の置換Auめっき処理を行うことで、多層めっきを作製した。すなわち、実験に使用した無電解Ni/Pd/Au多層めっきは、正確にはCu上の無電解Ni-P(P:6~7 wt%)/Pd-P(P:4 wt%)/Au多層めっきである。このようにして作製した無電解めっきでは、Niめっき層はPを共析したアモルファス構造、Pd層は微量のPを共析した低結晶性構造となっていることが一般的に知られている。

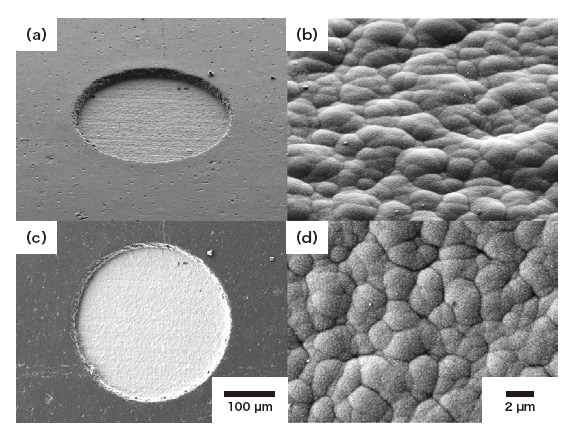

Cu上の無電解Ni/Pd/Auめっき表面のSEM像(二次電子像)を、その拡大像およびそれらの傾斜像とともに図3に示す。配列パターン外周が認識できる低倍の像では、めっき表面に凹凸が認められるものの全体にほぼ均一にめっき処理されていることがわかる〔図3(a)、(c)〕。高倍率像では、めっき表面層の粒子および粒界が明瞭に観察され、ほぼ均一の粒径の構成粒子が密に充填された層によって表面が形成されていることがわかる〔図3(d)〕。また、表面の粗さはそれほど高くないことも傾斜像から確認できる〔図3(b)〕。

図3 Cu上のNi/Pd/Auめっき表面のSEM観察像(二次電子像)

試料に対して垂直にX線を上方から照射する方式の蛍光X線膜厚計では、X線管球から放出された一次X線が、キャピラリでビームを絞り試料観察用のミラーを透過して試料に照射される。今回紹介するデータの測定には、キャピラリでビームを高密度に集光することのできる光学系の装置を用いた。

試料を構成する各原子中では一次X線により電子が励起され蛍光X線を放出する。それを検出器で計数し、得られたX線強度から膜厚・組成が算出される。膜厚測定における測定精度は、計数されるX線強度の統計変動に依存する割合が高い。したがって、X線の計数値をできるだけ高くするために、一次X線強度を強くしたり計数時間などの測定条件を適正にしたりするとともに、繰り返し測定を行って得られた値の平均値についても、その標準偏差などによって誤差を吟味する。

また、蛍光X線で求める膜厚は標準物質による検量線法や膜厚既知の試料の参照値を利用することが望ましいが、それでも、膜の純度や膜物質の密度差の影響を受ける。本解析では標準物質として、膜厚既知のCu板上の無電解Ni/Pd/Au多層めっき〔Cu無限厚板/Ni(5.09 µm)/Pd(0.048 µm)/Au(0.051 µm)〕を用い、一次X線の励起電圧:30 kV、照射径:0.1 mm φ、測定時間:60秒、雰囲気:大気中、の条件で膜厚測定を行った。

表3に、Cu上の無電解Ni/Pd/Auめっきのパターン配列の一つを選択し、蛍光X線膜厚計により測定して得られた各層の膜厚を示す。10回繰り返して計測した平均値、およびその標準偏差(σ)と相対標準偏差〔CV(%)〕を表中に示した。この結果、各層の膜厚平均値が計算値の標準偏差に比べて充分に大きく有意な値が得られ、Au層:約50 nm、Pd層:約80 nm、Ni層:約3.1 µm、Cu層:約6.3 µmであることがわかった。ここで、最下層の基材部分であるCu層の膜厚の標準偏差の値が他層の標準偏差に較べてやや高かったが、Cu層の測定厚みの不正確さは、後述の断面SEM観察像に見られるように、Cu層下部の基材との界面の凹凸が大きいため膜厚測定が難しい状態になっていることに起因しているものと思われる。

| Au層 | Pd層 | Ni層 | Cu層 | |

|---|---|---|---|---|

| 平均値(µm) | 0.049 | 0.082 | 3.081 | 6.308 |

| 標準偏差 | 0.001 | 0.002 | 0.012 | 0.033 |

| RSD% | 1.88% | 1.85% | 0.40% | 0.52% |

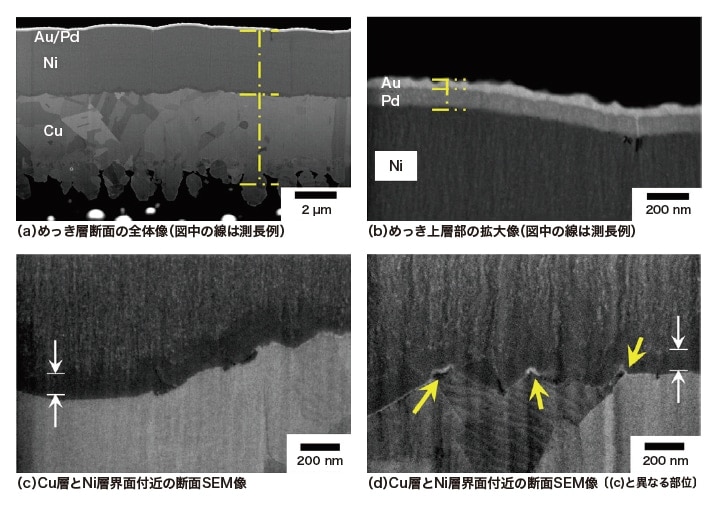

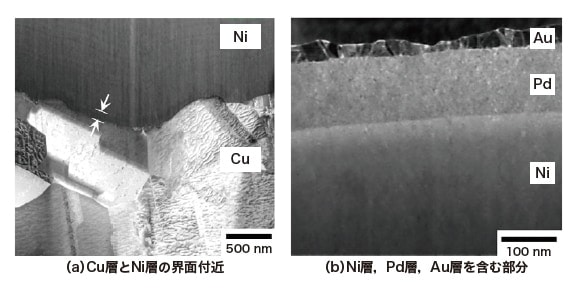

(1)断面観察および測長による膜厚測定

めっき層断面の作製ならびに各めっき層厚みの測長は、FIB-SEM(集束イオンビーム—走査電子顕微鏡)複合装置を用いて行った。FIBにより作製される試料の加工断面は、そのままの状態で斜め方向からSEM観察可能である。その観察画像は、傾斜補正を施すことによって正面からの観察像として変換することが可能である。

図4に、めっき層のFIB作製断面に対し、SEMによるその場観察を行って得られた像を示す。各層の状態は明瞭な高コントラストで観察されている。それぞれの層の厚みには少しばらつきがあるが、界面の密着性は高く、また、界面の位置も明確に特定できる。断面SEM観察により各層の構造に関する知見も得られ、たとえば、Cu層、Pd層、Au層では結晶粒の形状コントラストが明瞭であり、特にCu層の場合には比較的大きな結晶粒が異なる結晶方位で密着しながら層を形成していることがわかる。Pd層とAu層にも小さな結晶粒が観察されており、これらの層がある程度の結晶性を有しているものとみられる。しかし、Ni層では結晶粒や粒界の存在を明確に示す像コントラストは認められず、低い結晶性から成っている可能性が高い。

図4 FIBで作製したCu上のNi/Pd/Auめっき断面のSEM像

このめっき層断面SEM像を用いて、各層について10箇所の膜厚測長を行って得られた各膜厚の平均値を、蛍光X線膜厚計で得られた結果と比較して表4に示す。両者はほどよい一致をしているが、最表面のAu層の膜厚値がほぼ等しいのに対して、内部層では膜厚値が少し異なる。両者の値が等しくならない原因は、蛍光X線膜厚計による測定の際に、各層物質の密度が標準に用いた試料に対して異なったり、各層の質(微細構造や純度など)が違っていたりすることなどが考えられる。ここでは解析の際に、Pd層の部分はPd単相成分とし、Ni層の部分はNi単相成分として膜厚計算を行っており、わずかにPが含有している実際の組成成分(Pd-P、およびNi-P成分)と異なっていることから、膜厚値にずれが生じたものと考えられる。

また、Cu層に関しては前述のように基材との界面の凹凸が激しく、測長部位により得られる値が大きく異なる。このような場合には、求められる膜厚は測長条件によって変わるため、厚みの部分的な測長値を求めることの意味、あるいは膜厚平均値を採用することの意義を見極めながら、活用法をよく検討すべきである。一方、蛍光X線膜厚測定では、膜厚値計算方法の選択に依存してわずかに得られる値が異なる場合もある。

| Au(µm) | Pd(µm) | Ni(µm) | Cu(µm) | |

|---|---|---|---|---|

| 蛍光X線膜厚計 * | 0.049 | 0.082 | 3.08 | 6.31 |

| FIB-SEM断面による測長 ** | 0.047 | 0.094 | 3.48 | 5.10 |

以上のいろいろな因子を適正に処理することで、得られるデータは真の膜厚値に近づく。実際に、この同一試料の膜組成に対して、Ni層をNi-P(7 wt%)組成、およびPd層をPd-P(4 wt%)組成として、同じ蛍光X線測定データを用いて膜厚算出を行ったところ、Au層:0.049 µm、Pd-P層:0.102 µm、Ni-P層:4.10 µm、Cu層:6.68 µmの値が得られ、Pd-P層に対しては、FIB-SEMによるPd層の断面測長値の0.094 µmに近い値の解析結果が得られた。この際のNi層の膜厚には、両測定法によるデータ間に差がみられるが、下層のCu層厚の界面の凹凸の激しい状態の影響に加えて、Ni層がアモルファス層であることから正確な密度値が設定されていないことにも要因がある。

そこで、各層の内部構造をさらに詳細に観察した。無電解Ni/Pd/Auめっきでは3層間に合金が生成しにくいと考えられているが8)、めっき層断面のSEM写真〔図4(a)〕には、Cu層とNi層の界面に両者の層と異なるやや暗いコントラストの層が観察される。また、Ni層とPd層との界面には、まれにボイドの存在が観察される。図4(b)のSEM像においても、Ni層-Pd層の界面のNi層側にボイドが観察されている(写真内の右端に近い部分)。これは、Ni層内で両側からNiの粒成長が進行してくっついた部分であり、他の部分に較べて腐食が集中しやすくなった部位である。Ni層だけからなるめっきでは、このボイドが下部に成長してピンホールやクラックとなることでCu層の腐食を導くことがあるが、無電解Ni/Pd/Auめっきの場合には、この写真のように上部のPd/Au層がボイドの拡散を防ぎ保護することで、腐食や劣化の進展をある程度防ぐものと考えられる。

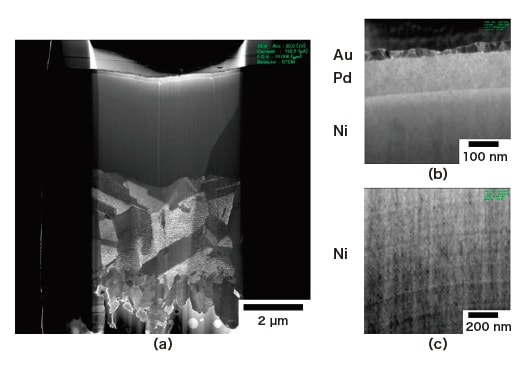

上述の試料と全く同じプロセスで作製しためっき試料を用い、FIBで薄片加工した後に観察した、めっき断面の薄片試料全体のSTEM観察像を図5(a)に示す。試料下地のCu層部分では、結晶方位の違いに起因するコントラスト差が反映した結晶粒が明瞭に観察され、上述したCu層とNi層間の界面層は、SEM観察の場合と同様に、Ni層の像コントラストに近いことがわかる。また、Ni層ではPd層界面付近にボイドも観察された。図5(c)のように、めっき層形成に関与すると思われる横方向の薄い縞線がみられているが、Ni層には大きさが3~4 nmの粒子が観察されるもののいずれも明瞭ではなく、アモルファス構造になっていることが確認された。

図5 Cu上のNi/Pd/Auめっき断面の薄片試料のSTEM観察像(加速電圧:30 kV)

(2)めっき界面層の詳細観察

ここでは、さらに詳細を明らかにするための内部構造の観察を行った。Cu層とNi層の界面付近のSTEM像を図6(a)に、Ni層、Pd層、Au層を含む部分の断面STEM像を図6(b)に示す。このSTEM像では、SEM観察像よりもCu層の結晶粒界が明確であり、また粒の結晶方位の違いが明瞭である。また、Cu層とNi層の界面に沿って見られる中間層部分のコントラストはNi層にほぼ等しく、また著しい結晶成長を伴う合金の生成が起きて生じたものではないことが理解できる。各層間に対して中間層有無の解析を行った結果、Cu層-Ni層間には界面層の存在が認められたのに対し、Ni層-Pd層間ならびにPd層-Au層間には、明確な界面層の存在は見られなかった。

図6 Cu上のNi/Pd/Auめっき層のSTEM像(加速電圧:30 kV)

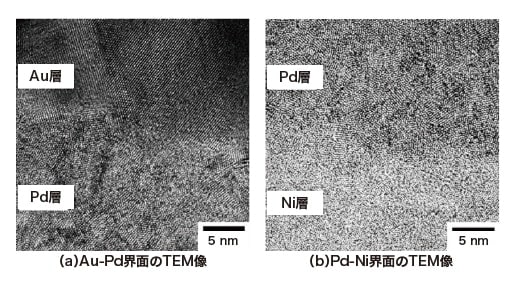

これらの各界面付近の明確な情報は、TEM像を取得することで得られる。図7に、Au層-Pd層界面部分ならびにPd層-Ni層界面部分の高分解能TEM像をそれぞれ示す。Au層-Pd層界面〔図7(a)〕では、結晶性の高いAu層の結晶格子の配列がPd層との界面付近でわずかに乱れ、Pd層の結晶格子縞と密着接合している。その接合部には両結晶相の結晶格子の乱れと格子不整による結晶性低下が見られるだけで結晶格子の大きさに変化は見られず、合金層の存在は認められない。また、Pd層-Ni層の界面部位では、結晶格子の乱れた結晶性の低いPd層の結晶子と、さらに結晶性が低くアモルファス状態に近いNi層の結晶子が相互に接合し、その格子不整領域を共有している。このPd層-Ni層界面にも合金層などの界面層の存在は認められない。

図7 Ni/Pd/Auめっきの各層界面付近の高分解能TEM観察像

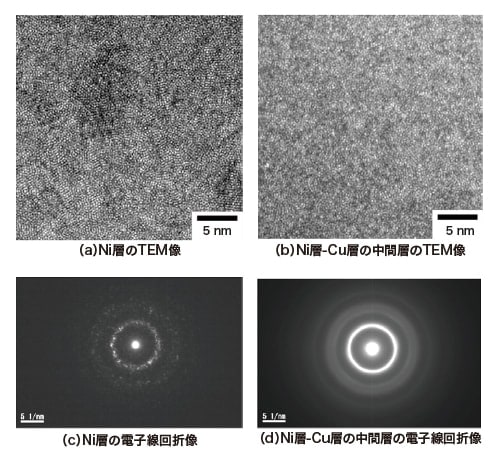

図8 Ni/Pd/AuめっきのNi層、およびNi層-Cu層の中間層の高分解能TEM観察像と、それぞれの電子線回折像

Cu層-Ni層間の界面層は、Niめっき層中心部位と異なるコントラストとして認識された。この界面層とNiめっき層の違いを明らかにするために行った両層の高分解能TEM像と電子線回折像を図8に示す。Niめっき層部のTEM観察像〔図8(a)〕では、全体的にアモルファス状態に近い低結晶構造中に結晶格子を保った小さな結晶子がところどころに散在しているのに対して、Cu層-Ni層間の界面層のTEM観察像には、格子配列の認識が可能な結晶子の存在が極めてわずかしか認められない。また、その電子線回折像〔図8(d)〕には、結晶性を示す回折スポットが全く見られず、回折リング状になっており、この界面層はほぼ完全なアモルファス状態になっているものとみられる。すなわち、無電解Ni/Pd/Au多層めっきではNi層はアモルファスであると一般的にいわれているが、実際には完全なアモルファス状態ではなく、わずかに結晶性を含んだ層であり、基板側のCu層との界面に近い部位では完全なアモルファスになっていることが明らかになった。

前項の観察結果は、すなわち、このNi層部分に関しては全体的にアモルファス構造をとっているが、実際には上部~中部(Pd層に近い部分~中間部)は結晶性構造を含むアモルファス層であり、下部(Cuとの界面に近い部分)は完全なアモルファス層をとっていることを示しており、両者の密度は異なる。このことを考えると、蛍光X線分析で膜厚を求める場合も、厳密には、Ni層を密度の異なる2層として扱うことで、さらに正確な膜厚を得られることが期待できる。

ただし、このNi層の場合には、“アモルファス+結晶層”と“アモルファス層”との界面を特定することは極めて難しい。無機物質では、一般にガラス質になると結晶に比べて相対密度が85%程度以下になる。このNi層に関してはアモルファス層の中にわずかに結晶性のNi層が含まれているので、そこまでの密度低下はないものと考える。そこで、Ni層全体としての結晶性の崩れを加味し、先に行ったNi-P(7 wt%)、Pd-P(4 wt%)組成導入に加えて、Ni層の相対密度を大雑把ではあるが90%として当初の蛍光X線測定データを用いた再解析を行ったところ、その上部のPd層の厚みが0.096 µmとなり、断面測長結果の0.094 µmに極めて近い値が得られた。

これらのことを考慮すると、蛍光X線分析法による多層膜の膜厚分析を正確に行うためには、各層の内部構造を熟知してそれを反映させることが理想である。しかしながら、そのためにわざわざ内部構造を都度解析するような方法は、迅速・簡便・非破壊分析を目的とする蛍光X線分析にはふさわしくない。現実的で簡単な方法としては、分析対象に近い試料(作製法が同じで、組成、密度、状態が同様な試料)を用いて事前に妥当性評価を行うこと、あるいは既知の膜厚の分析対象に近い試料を標準物質として参照登録して解析を行うことが望ましい。

めっき構造の解析技術は少しずつ多様化し、めっき層構造内の原子レベルの解析も多く行われるようになり、例えば、めっき構造内のイオン拡散を含む物質移動のシミュレーション技術なども発展してきている9)~12)。

本稿では、めっきの膜厚測定に関して、蛍光X線膜厚計による方法を電子顕微鏡による断面測長と内部構造観察から検討した。蛍光X線膜厚測定法は、内部層の厚みまで非破壊で知ることができる簡便で優れた手法である。これまで、得られる値の精度に対する懸念があったが、本稿で述べたように、その膜厚は、数%のPの含有量程度の組成ずれがあってもSEMの実測長値と良い一致を示し、用途によってはこのままで充分な解析・検査手法となり得る。

また、詳細な組成分析にはいくつかの方法があるが、昨今の蛍光X線分析装置の微量元素の検出限界は数十ppmオーダーに到達するようになり、それを含めた別の手法で特定しためっき膜の共析成分の分析値を蛍光X線膜厚計に適応することで、さらに正確な厚み評価値に近づけることができる。また、たとえそこに至らずとも、分析対象に近い試料を参照登録することでFP法の膜厚分析をより高い精度で活用することが可能である。蛍光X線分析法が、有効な膜厚分析方法として今後の地位を確固たるものにしていくものと思われる。

参考文献

出典

月刊誌「工業材料」2019年3月号および4月号掲載

著者紹介

大柿 真毅

(株)日立ハイテクサイエンス アプリケーション開発センタ

さらに表示