Efforts for Process Monitoring by Analytical Instruments

丸山 魁

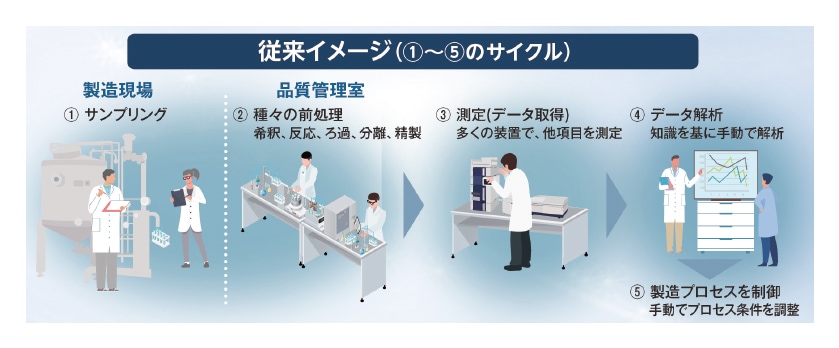

近年、労働人口の減少やフロントラインワーカーの作業環境改善、さらには安定生産や製造効率化への要求といった社会課題に対応するため、製造業ではデジタル化・自動化・スマートファクトリー化が急速に進展している。プロセス産業における従来のプロセス管理では、製造設備から製造途中の検体をサンプリングし、品質管理室や分析室に運搬した後、種々の前処理を施し、各種分析装置で測定を行って管理指標のデータを取得していた。この測定結果と蓄積されたナレッジに基づく解析により、製造状態を把握し、プロセス制御を実施している(図1)。しかし、このような従来のプロセス管理手法では、サンプリングからデータ取得までに時間を要するため、迅速なプロセス制御が困難である。また、作業が属人的であることから、人員確保や作業のばらつきといった課題も生じる。さらに、一部の製造プラントではサンプリング作業に危険が伴う場合もあり、フロントラインワーカーの安全性や作業環境の観点からも改善が求められている。また、経営者の視点から見ると、サンプリング・測定・制御(調整)にかかるリードタイムの増加や、異常検知の遅れによるロスコストの発生リスクなど、安定生産や効率化の面で多くの課題が存在している。

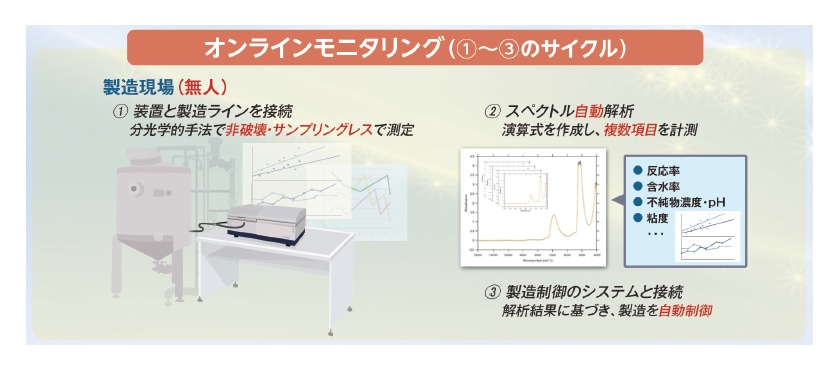

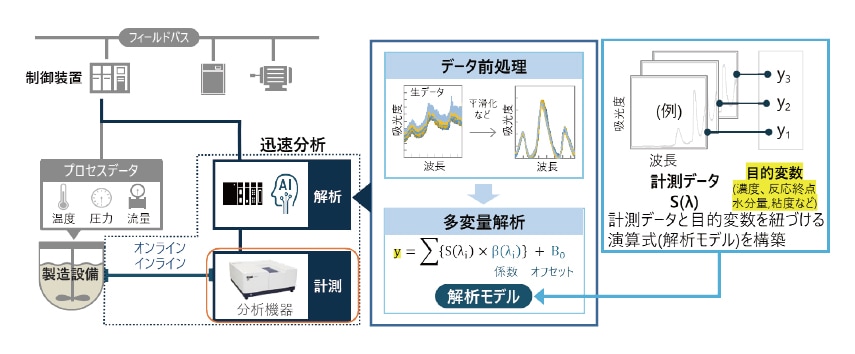

このような課題に対し当社では、分析装置を製造ラインや製造制御装置と接続して自動化・連続計測に対応させ、測定データに基づいた自動制御を行うプロセスモニタリングシステムを提案している(図2)。

図1 従来のプロセス管理

図2 提案するプロセスモニタリングシステム

分光光度計や分光蛍光光度計は、紫外・可視・近赤外域の波長の光を用いて計測を行う分光分析装置であり、試料中に含まれる物質の種類や濃度に関する情報を提供する。

これらの装置は、以下のような特長を備えており、プロセスモニタリングにおける重要な要求事項を満たしている。

さらに、光ファイバーを用いることで、遠隔地にある測定対象からもデータを取得することが可能である。これにより、危険区域やアクセスが困難な場所でのモニタリングにも対応できる。

また、多変量解析を活用することで、得られたスペクトルデータと従来の品質管理項目を関連付け、複雑な前処理や長時間の分析を必要とする高度な品質管理項目についても、連続的かつリアルタイムにモニタリングすることが可能になる。さらに、複数の管理項目に対応した解析モデルを構築することで、複数項目の同時モニタリングも実現できる。

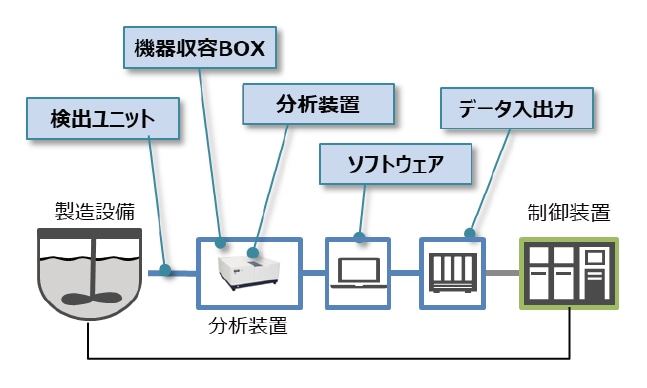

図3にプロセスモニタリングシステムの構成の一例を示す。このシステムでは製造設備と分析装置は検出ユニットを介して接続されている。測定対象物の性質や製造設備周辺の環境に応じて以下のような検出ユニットが選定される。

光ファイバーを使用する場合、製造設備にサイトグラス等の光透過部品の設置が必要となる。分析装置は、測定対象の性質や取得すべき品質管理項目に応じて、吸光・蛍光といった手法や、紫外・可視・近赤外の測定波長が選択される。これらの装置を製造設備の近傍に設置する場合、安全対策機構を施したボックスに収納し、防滴や防塵へ対応する。ソフトウェアは連続計測や多変量解析の機能を備え、データの入出力への対応や判定処理にも対応する。出力されたデータはデータ入出力部に送られ、アナログ信号や接点信号などを介して制御装置と通信し、分析装置と製造設備の連携を実現する。この構成により、分光分析装置を用いてサンプリングレスで取得されたデータをもとに製造プロセスのモニタリングが可能となり、リアルタイム性のある測定データに基づいた製造設備の制御が実現される。

図3 システム構成例

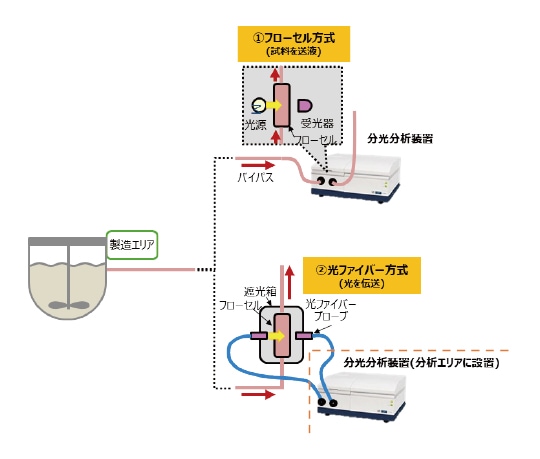

本システム構成において、検出ユニットは特に多様な形態をとる。測定対象が粘性の低い液体である場合には、製造ラインから試料をバイパスさせて分析装置側に導入する方式が一般的である。一方、製造設備付近に分析装置を設置することが困難な場合には、分析装置を製造設備から離れた測定室や分析室に配置し、製造設備側には光ファイバーとフローセルから構成される検出ユニットを設置する。この構成により、遠隔からの測定が可能となる。フローセルは任意の光路長を設定できるため、幅広い濃度範囲に対応可能である(図4)。測定対象の粘性が高い場合、不溶性成分(粒子など)を含む液体や固体試料を測定する場合、あるいは透過法による測定が困難な場合や蛍光を検出する場合には、試料に光を照射し、反射光または蛍光を受光するための光ファイバーがバンドルされたプローブを使用することで対応可能である。以上のように、光ファイバーの柔軟な活用や前処理不要という分光分析装置の利点を活かすことで、多様な測定対象に対する計測が可能となる。

図4 検出ユニットの適用例

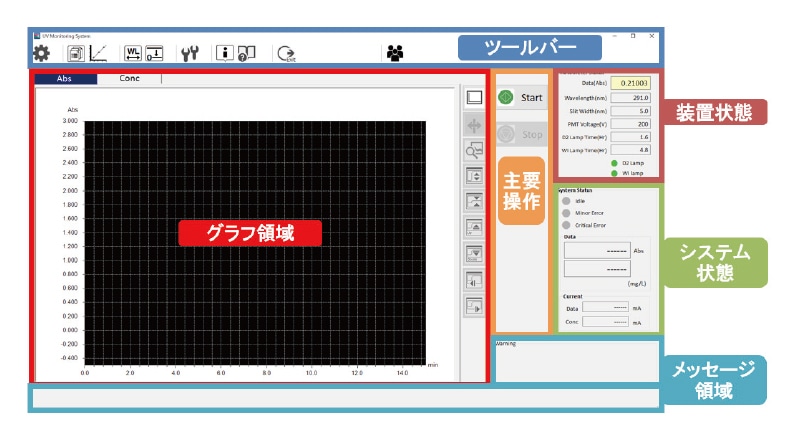

また、連続測定のための装置制御を担うソフトウェアは、製造現場での使用を前提に、無駄を省き、必要な機能を集約した仕様となっている(図5)。得られたスペクトルは、必要な前処理を経て、事前に構築された解析モデルにより管理指標の予測値へと変換され、データ入出力部を介して上位の制御装置へ送信される。同時に、ソフトウェア上では経時変化データとして描画され、現場で即座に計測値を確認することが可能である(図6)。

さらに、データ入出力部を通じて、測定対象の温度などのプロセスデータを取り込み、スペクトルデータと組み合わせた応用的な解析も実現可能である。

図5 ソフトウェア画面構成の一例

図6 システム適用例

プロセスモニタリングシステムの導入により、現場作業者によるサンプリングや手動での測定が不要となり、分析ノウハウを持つ作業者が頻繁にデータ解析を行う必要もなくなる。このような変化は、フロントラインワーカーの負担軽減に加え、人件費の削減、製造リードタイムの短縮、生産量の向上、製品ロスの削減といった多面的な価値の創出につながることが期待される。

本稿では製造プロセスを中心に述べてきたが、同様の技術やシステムは研究開発用途にも適用可能である。研究開発の現場においても、分析作業の自動化による負担軽減や、属人的な操作・解析といった課題が存在する。これらの課題に対しては、分析装置をロボットシステム、オートサンプラー、加熱システムなどの前処理ユニットと連携させることで、省力化・自動化を推進することができる。これにより、研究開発分野においても多様な自動化・プロセスモニタリングソリューションの提供が可能となる。

著者紹介

丸山 魁

(株)日立ハイテクアナリシス アプリケーション開発センタ