The Ion Milling Method with Improved Work Efficiency

稲木 由紀

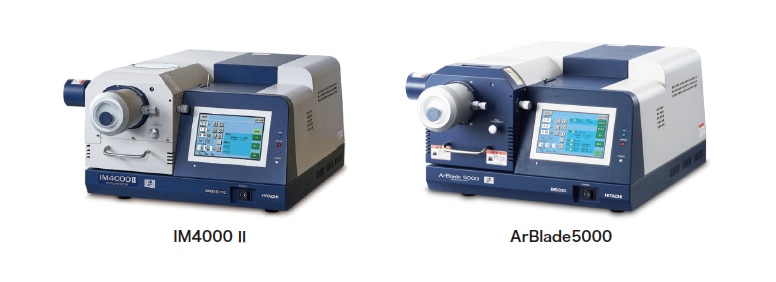

イオンミリング法は走査電子顕微鏡(SEM)の断面試料作製法のひとつであり、応力を掛けることなく簡便に断面を作製できることから半導体やエレクトロニクス、材料など幅広い分野において多岐にわたり活用されている。近年のSEM観察対象となる試料構造の複雑化や作業効率改善の要求に伴い、多様な試料への応用や試料作製時間の短縮が求められている。SEM用試料作製に用いられるイオンミリング法には断面イオンミリング法と平面イオンミリング法1)があり、日立ハイテクではこれらの手法を搭載したハイブリットタイプのArBlade5000とIM4000Ⅱの図1に示す2機種を販売している。本稿では、はじめにイオンミリング法の原理について述べ、次に最新のイオンミリング装置の機能と応用例について紹介する。

図1 イオンミリング装置IM4000Ⅱ(左)、ArBlade5000(右)の装置外観図

イオンガンから集束させないブロードなイオンビームを試料に照射させ、試料の表面の原子を弾き飛ばすスパッタリング現象2)を利用して試料を削るイオンミリング法は、ミリメートルオーダーの平滑な観察面を作製することができる。一般にイオン源はほとんどの試料に対して化学変化の小さいアルゴンガスを用いることが多い。

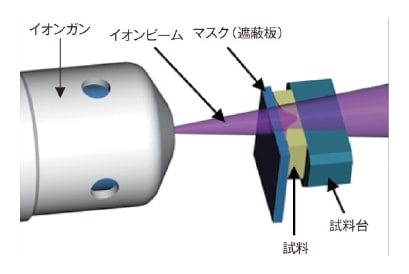

断面イオンミリング法(以下、断面ミリング法とする)は図2に示すように、試料とイオンガンの間に遮蔽板を配置し、試料の先端を遮蔽板から突出させて試料にイオンビームを照射して加工する方法である。遮蔽板から突出した部分を遮蔽板の端面に沿ってスパッタリングすることにより、平坦な加工面を得ることができる。試料は遮蔽板端面から数10 ~ 100 μm 程度突出させ、同時に試料ホルダを±15 ~ 40°程度の範囲でスイングさせることで、イオンミリングの加工痕(筋)の形成を抑える。一般的に、断面ミリング法は材質の異なる複合材料や空隙が多く脆い材料など、機械研磨が難しい試料の断面作製に有効である。

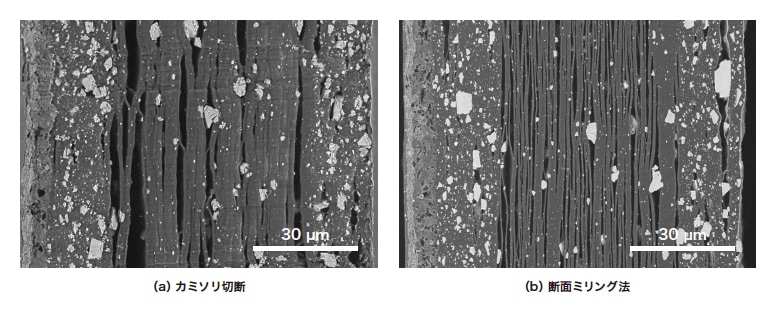

断面ミリング法の例として図3に感熱紙の加工例を示す。カミソリによる切断(a)と断面ミリング法(b)でそれぞれ断面を作製し、SEM で観察した。感熱紙は基材の紙の上に感熱層や保護層などが積層された構造となっているが、カミソリの切断では応力により各層が潰れてしまい構造の正確な確認は困難である。一方、断面ミリング法では応力をかけずに断面を作製できることから各層が潰れることなく厚みやフィラーの分散状態を確認することが可能である。

図2 断面ミリング法概略図

図3 感熱紙の断面SEM像

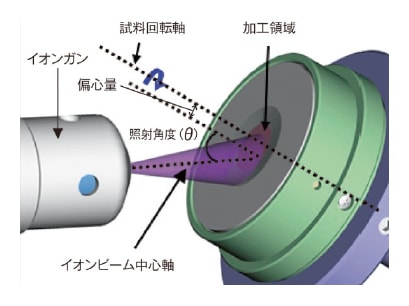

図4に平面イオンミリング法(以下、平面ミリング法とする)の概略図を示す。平面ミリング法はブロードイオンビームを試料表面に対して斜めに照射し、広い範囲を加工する手法である。イオンビームの照射角度(θ)は0 ~ 90°に調整でき、θを80°以上に設定するとイオンビームは試料面に対して平行に近づくため、結晶方位や組成のエッチングレート差による凹凸形成を抑制した平滑な加工面を作製することができる。これは、機械研磨を行った樹脂包埋試料の研磨傷の除去を目的とした仕上げ加工に用いられる。一方、θを45°以下の低角度に設定するとエッチングレート差による凹凸を強調した加工が可能である。この凹凸を利用することで粒子の分布形状の把握などに使用することができる。

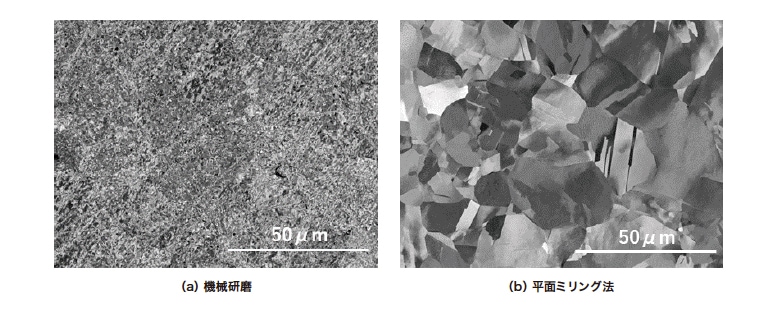

図5に銅板の機械研磨面(a)および機械研磨した後に平面ミリング法を行った加工面(b)のSEM 像を示す 。機械研磨のみでは研磨傷の残存と応力により結晶粒の観察が困難であるが、平面ミリング法により仕上げ加工を行うことで研磨傷や応力による歪み層を除去し、明瞭な結晶粒を観察することが可能となった。

図4 平面ミリング法概略図

図5 銅板断面のSEM像

当社で販売しているイオンミリング装置は断面ミリング法と平面ミリング法の2つの機能を備えたハイブリットタイプの装置である。そのため様々な材質や多様な用途に対応できる。また操作系はタッチパネルオペレーションにより簡便な操作が可能である。さらに高分子材料などの低融点試料においてビーム照射時の熱ダメージを低減するために試料を冷却しながら加工する冷却機能や、リチウム電池材の解析のため大気に触れることなく加工可能な雰囲気遮断機能などをオプションとして追加したことで、イオンミリング法により加工できる試料が拡充している。

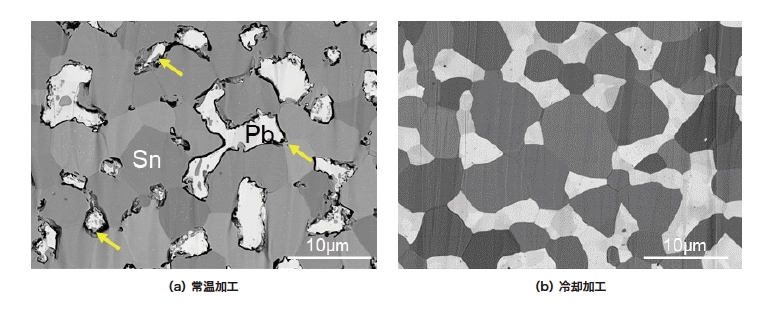

図6に冷却イオンミリング法の加工例として低融点はんだを常温(a)と冷却(b)で断面加工した結果を示す3)。試料の冷却は液体窒素を冷却源として間接的に行い、0℃から―100℃まで任意の温度に設定することが可能である。常温の断面ミリングではイオンビーム照射による温度上昇により低融点金属の鉛(Pb)が融解し、空隙ができていることがわかる。これに対し、冷却加工では温度上昇を抑制でき、試料に損傷なく平滑な断面を作製できている。

図6 低融点はんだの断面SEM像

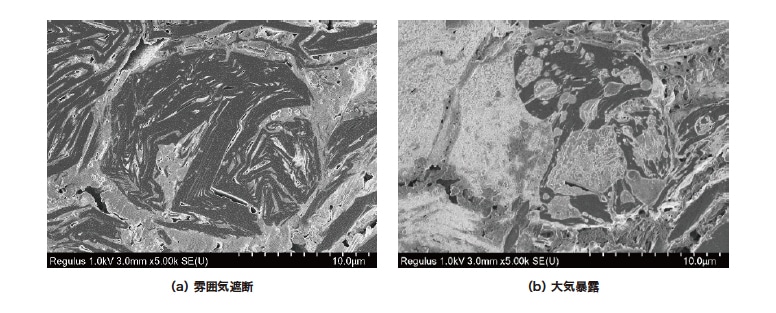

大気中の酸素や水分と反応して形状が大きく変化してしまう電池材料などを加工する場合には、密閉可能な雰囲気遮断ホルダを用いてミリング加工を実施する。これにより試料を大気と接触させることなく加工後の断面をSEM や原子間力顕微鏡(AFM)で解析することが可能である。図7にリチウムイオン電池負極材を断面加工した後に雰囲気遮断機能を用いてSEMに搬送し、観察した結果を示す4)。雰囲気遮断機能により大気非暴露で観察したSEM 像ではグラファイトの周りの導電助剤の状態を明瞭に観察できる。一方、試料を大気にさらした後のSEM 像では水分や酸素に接触したことで表面が析出物で覆われており、雰囲気遮断機能の有効性が確認できる。

図7 リチウムイオン電池負極断面のSEM像

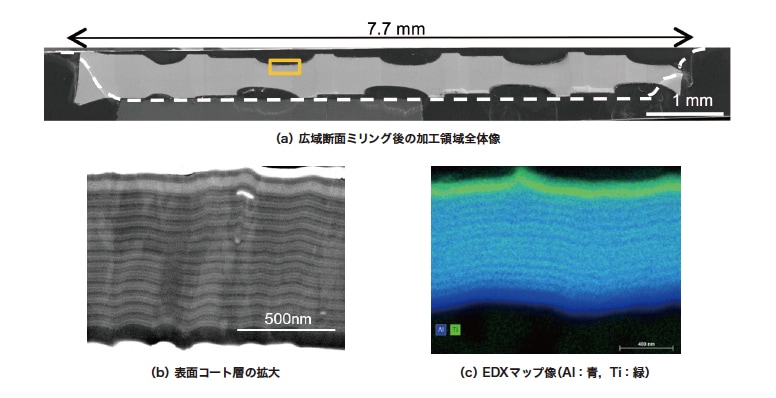

従来の断面ミリング法は加工幅が約1 mm であるのに対し、ArBlade5000は広域断面ミリング機能を有し、最大ミリング幅8 mm で断面を作製することが可能である。この機能により、これまで複数回の加工が必要だった試料に対して1回の加工で平滑な断面を作製することができるため、より作業効率を向上させることができる。

図8に広域断面ミリング機能を用いて超硬ドリルを加工した断面のSEM 像とエネルギー分散型X 線分光法(EDX)の結果を示す5)。それぞれ加工面の全体像(a)とコート層の拡大像(b)、拡大領域のEDXマップ像(c)である。約8 mm の範囲が加工でき、ミリングに要した時間は5時間であった。硬く研磨が困難な超硬材料においても高レート加工により短時間で広範囲の断面を作製することが可能である。表面のコート層を拡大した結果、50 nm 以下の微細な積層構造が確認でき、EDX分析によりコート層はアルミニウムとチタンを含む積層構造であることがわかった。このように広領域で断面ミリング加工した場合でも高倍率観察や分析が可能な良好な加工断面を得ることができる。

図8 超硬ドリルの広域断面ミリング

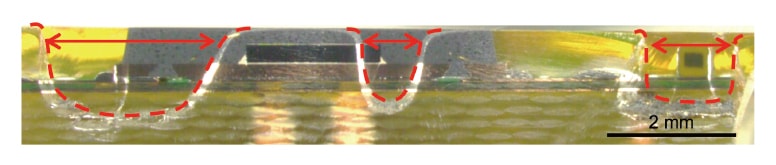

ArBlade5000はPCと接続することで専用のソフトウェア(Advance Control Software:ACS)を使い、加工条件の送受信や一連のミリングプロセスを任意に組み立てて保存・実行することが可能である。またACS 機能を利用することで複数の加工位置、ならびに複数のミリング条件の加工が可能となる。図9にACS 機能を用いて多点加工を行った電子基板の光学顕微鏡像を示す。試料全体を広域断面ミリングで加工した場合、加工には長時間を要するが、多点加工は必要な箇所だけを選択し試料に適した条件で加工できるため、数時間の加工で目的部の断面を作製できる。任意の条件で自動加工できるため全行程終了まで装置の前に戻る必要がなく、加工時間短縮と作業効率の向上が可能である。

図9 多点加工後の光学顕微鏡像

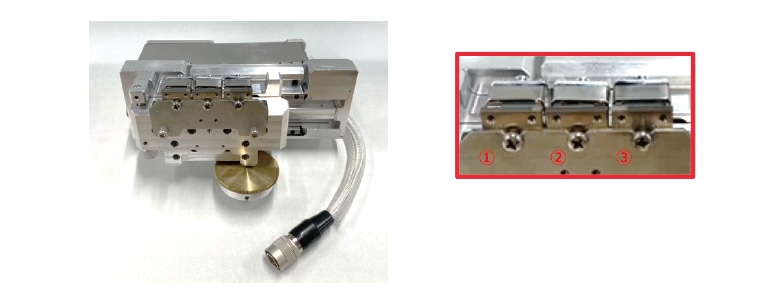

また、ACS 機能とともに新開発のマルチサンプルホルダを使用することで、最大3検体の試料を一度のミリング処理で加工することが可能である。試料ごとに加工条件を設定することができ、真空引きや大気開放の手間を削減して複数の試料を全加工終了まで自動で加工できるため、作業者は加工中に他の作業に従事することが可能となる。

図10にマルチサンプルホルダの外観を示す。マルチサンプルホルダは押付け試料台によりホットワックスやペーストを用いることなく、ばねで試料を試料台に固定する。

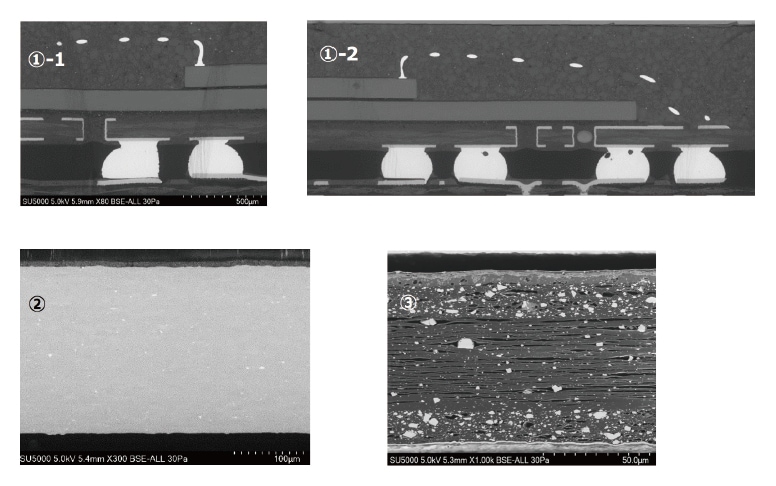

マルチサンプルホルダを用いて3種類の試料を加工した例を図11に示す。試料はそれぞれ①電子基板、②コート層付き金属板、③感熱紙であり、電子基板や金属板は高加速電圧で短時間加工、感熱紙はダメージを抑制するために低加速電圧での加工など各種材料に適した条件で加工することができる。さらにそれぞれの試料の中で多点加工や広域断面加工を行うこともでき、①電子基板では基板の両端を加工し、さらに左端は幅3 mm の広域加工を実施している。このようにマルチサンプルホルダの使用により、複数試料の複数個所の加工が可能となるため、作業効率の向上が期待できる。

図10 マルチサンプルホルダ外観(左) 押付け試料台部拡大(右)

図11 マルチサンプルホルダによる多検体加工

①電子基板、②コート層付き金属板、③感熱紙

イオンミリング法は冷却機能や雰囲気遮断機能により多種多様な試料の断面作製に使用できる。また装置の高レート化による加工時間短縮だけでなく、多点加工やマルチサンプルホルダの使用による複数試料の複数個所の自動加工により断面作製における高効率化が可能となった。本機能がSEM 観察試料における前処理の一助となれば幸いである。

参考文献

著者紹介

稲木 由紀

(株)日立ハイテク コアテクノロジー&ソリューション事業統括本部 CTシステム製品本部 CTソリューション開発部 表面構造解析グループ

登録記事数 203件

まだまだあります。