マテリアリティ1 持続可能な地球環境への貢献

![]()

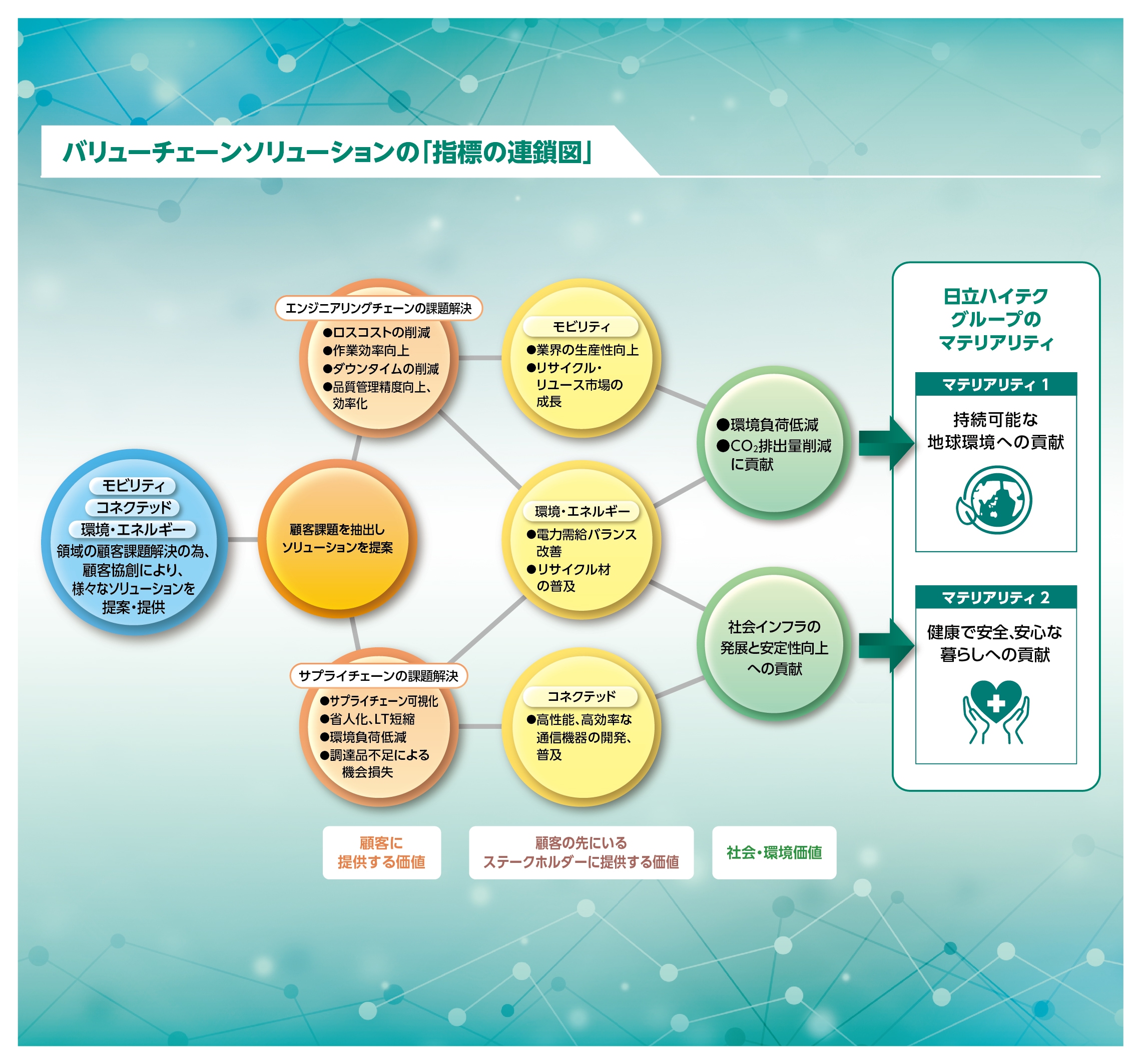

基本的な考え方・めざす姿

社会と企業の持続可能な発展のためには、地球環境と調和した企業経営が重要な役割を担っています。当社グループは事業活動に伴う資源・エネルギー消費と環境負荷の低減を図るとともに、環境に配慮した製品・サービスの提供やバリューチェーン全体での取り組み等により、持続可能な消費と生産をめざします。

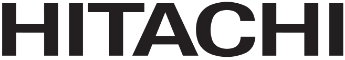

活動目標

1. 脱炭素社会の実現

事業活動に伴うエネルギー消費に起因するCO2排出量を削減するため、CO2排出量削減に大きな効果をもたらす環境設備投資を計画的に実行するとともに、再生可能エネルギーの積極的な利用を促進することで、自社拠点におけるCO2排出ゼロ(カーボンニュートラル)達成をめざします。また、Scope3(自拠点以外からのCO2排出)および顧客によるCO2削減への貢献を含む、バリューチェーン全体のCO2削減にも取り組みます。

2. 循環型社会の実現

事業活動における水資源の有効活用や省資源、廃棄物削減に取り組みます。具体的には、自社工場内における水使用量の削減とともに、自社製品における環境配慮設計(エコデザイン)の運用により、自社製品の製造に使用する資源をより少なくするよう努めます。また、サーキュラー・エコノミーの実現をめざし、資源循環に資するソリューションの開発と顧客への提供に取り組みます。

3. 自然共生社会の実現

事業活動による自然資本への負のインパクトを減らすため、化学物質の排出などの負のインパクト削減の取組みとともに、「人と自然が共に豊かになる社会」の実現に向けて、森林保全活動など正のインパクト増加につながる生物多様性保全活動に取り組みます。

活動計画

![]() アナリティカルソリューション

アナリティカルソリューション

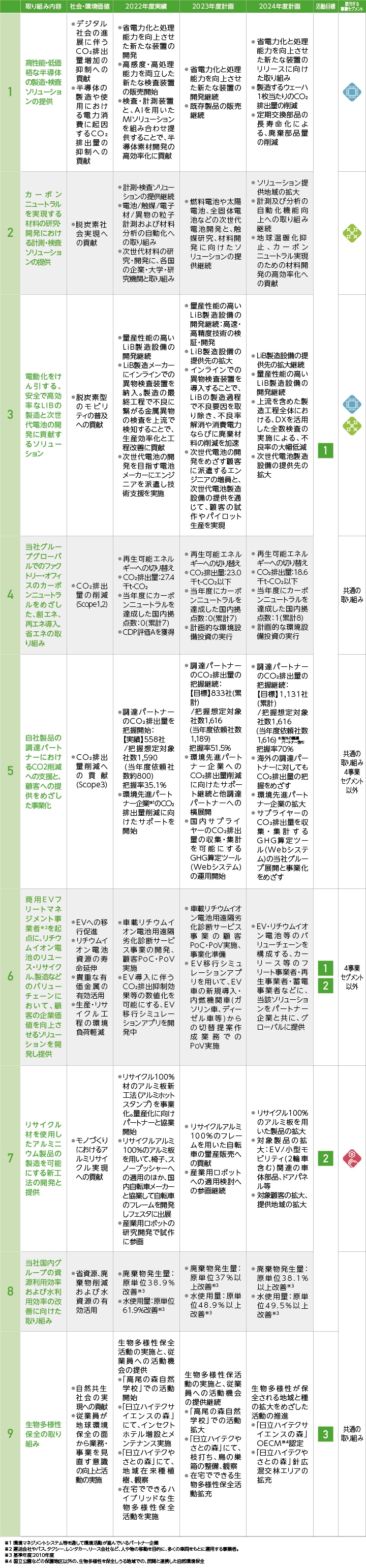

![]() ナノテクノロジーソリューション

ナノテクノロジーソリューション

![]() バリューチェーンソリューション

バリューチェーンソリューション

![]() コアテクノロジーソリューション

コアテクノロジーソリューション

取り組み内容の詳細

活動目標1 脱炭素社会の実現

1 高性能・低価格な半導体の製造・検査ソリューションの提供![]()

2022年度実績

半導体製造における省電力化と高処理能力化に国内外で取り組み、デジタル社会の脱炭素化に貢献

半導体需要の拡大に伴い、半導体製造における電力消費量やCO₂排出量の増加が課題となっています。顧客の半導体製造プロセスにおける加工・計測・検査工程にかかわる装置を開発・提供している当社は、こうした課題に対し、製造・販売を継続している装置と、開発を進めている新しい装置の、両面から対策を進めています。既存製品については定期交換部品の長寿命化を図り、部品の廃棄量を軽減しています。また新たに開発する装置は高速処理化を追求し、ウェーハ1枚当たりの処理にかかる電力の省力化をはじめとする環境負荷の低減を進めます。

- 2022年度は、半導体を検査・計測する、当社のFEB測長装置CG7300とマテリアルズ・インフォマティクス(Materials Informatics、以下MI*5)を組み合わせ、これまで人が行っていた検査を、AIを用いてスピーディーに行えるようにし、半導体素材メーカーに採用いただきました。半導体の計測と、そのデータをAIで確認できるMIソリューションの組み合わせは、当社独自の技術です。

- 高感度・高スループットを両立したウェーハ表面検査装置「LS9600」も販売を開始し、半導体デバイスの量産において、歩留まり向上や検査コスト削減に貢献しています。

- コロナ禍によりサプライチェーンが混乱する中で、当社の装置を使っている顧客が必要とするパーツについて、調達先を増やすことで、顧客に確実に提供し、顧客の事業継続に貢献しました。今後、不測の事態に備え、パーツの調達先を増やす方向で進めています。

- 省電力・高処理能力化に取り組む中、2022年8月には米国に新たな協創拠点「ナノテクノロジーイノベーションセンターポートランド」を設立しました。新たな拠点は半導体製造の各製造工程で顧客との連携を強化し、開発期間の短縮や生産・歩留まり向上に向けたソリューション開発を実現することで、今後、CO₂排出量抑制や省電力化に貢献します。マクロな観点では、高性能・低価格な半導体の生産に寄与することで、デジタル社会の進展に伴うCO₂排出量の抑制にも貢献していきます。

ウェーハ表面検査装置LS9600

2024年度に向けた取り組み

米国に続き、新たな協創拠点を台湾・韓国にも展開。顧客との関係を強化し、環境負荷の軽減を図る

2022年の米国での拠点設立に続き、台湾・韓国にも顧客との協創拠点を設立します。これまで検査・計測には対象ウェーハを日本に持ち込んでいただく必要がありました。現地に当社の拠点を作れば、移動時間や手間を大幅に削減でき、エネルギー消費量やCO₂排出量の抑制も可能です。新たな協創拠点で現地の顧客との距離を縮め、関係を深化させることで、新たな価値を創造・提供していきます。

*5 詳細は、マテリアリティ3の、活動計画1をご覧ください。

2 カーボンニュートラルを実現する材料の研究・開発における計測・検査ソリューションの提供![]()

2022年度実績

地球温暖化の加速を抑止する次世代材料の開発を支援

地球温暖化の急速な進行が懸念される中、カーボンニュートラル実現のため、次世代材料開発の高効率化が求められています。特に次世代電池や、水素社会の実現に向けた触媒研究、そしてバイオプラスチック開発は、カーボンニュートラル実現のため世界中で研究や開発が進められています。次世代電池の中でも開発が進む全固体電池の製造においては、材料品質を安定させることが量産化において重要な課題です。当社は、次世代電池材料の品質管理にかかわる解析や分析に装置で寄与しています。また、一切CO₂を排出しない次世代エネルギーとして注目されているのが水素です。しかし水素社会実現のためには、水素を作ることから着手する必要があり、また水素は「作る」にも「使う」にも触媒が必要です。その触媒研究のためにも、やはり解析・分析装置が活躍しています。また海洋生態系への影響が懸念されるマイクロプラスチックに代わるものとして、生分解プラスチックやバイオマスプラスチックの開発も急がれます。バイオプラスチックの開発においても、より安全で環境負荷の低い材料を探すことが、大きな課題です。地球環境を守り、温暖化を抑止するためには、どんな分野においても、材料開発が重要なキーとなっています。当社は、電子顕微鏡や分析装置・解析装置などのコア技術と、見る・測る・分析する技術、知見を活用し、各国の企業・大学・研究機関と共同でこれらの取り組みを進めていきます。

2024年度に向けた取り組み

地球温暖化が進行する中、それを食い止めるための材料開発に取り組む

エネルギー不足問題や温暖化、循環型社会の実現等、地球規模の課題が噴出する中、これらの課題解決に向けた材料開発への要求が多様化・高度化しています。こうした課題に有用な材料の開発はますます難しくなっていますが、当社は、装置の提供エリアの拡大や、データ解析の自動化、機能向上を引き続き継続し、課題解決のための材料開発の効率化と加速に寄与します。難化する材料開発には、データ解析のスピードアップだけでなく、データをどう解釈するかも重要です。当社は、AI等を用いた、マテリアルズ・インフォマティクスを活用した独自のMIソリューション*5で、データ解釈もスピードアップできるよう、引き続き貢献していきます。

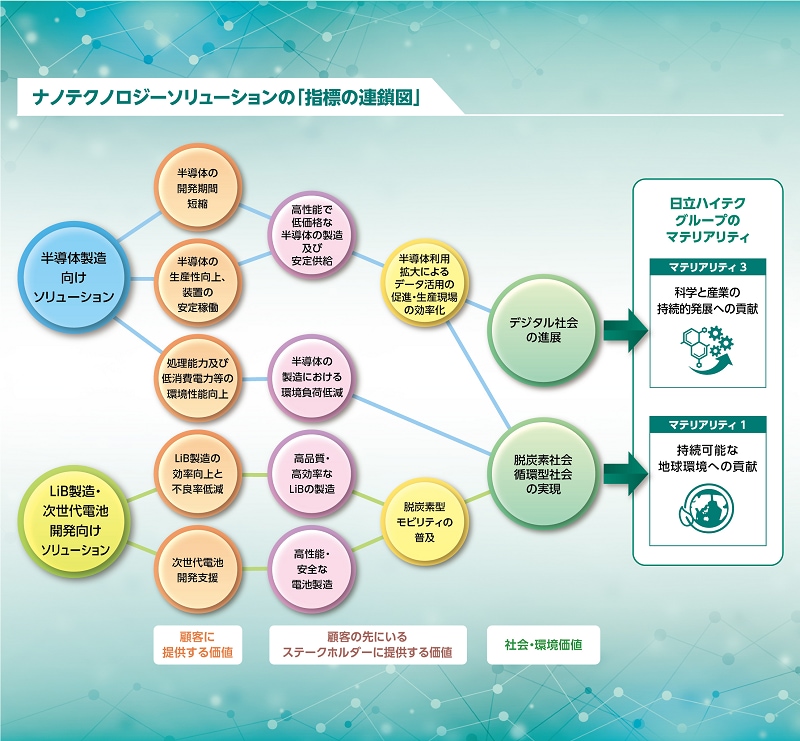

3 電動化をけん引する、安全で高効率なLiBの製造と次世代電池の開発に貢献するソリューション![]()

![]()

2022年度実績

次世代電池の開発と製造に貢献

ガソリン車やディーゼル車のEVシフトが加速するとともに、次世代電池の開発も進んでいます。当社は、LiB製造設備と次世代電池試作製造設備の提供を継続するとともに、新たに次世代電池製造に参入したメーカーにエンジニアを派遣し、技術的な支援を行っています。現地では信頼関係を構築したうえでメーカーの希望を聴き、製造設備の構想提案も行っています。2022年には一部のメーカーに試作設備を提供し、試作を開始しています。次世代電池の用途は多様化しており、次世代電池に求められる規格や設計も大きく変化しています。中でも近年、LiBは大型化しており、それに伴い使う材料の増加や、安全面でも課題が多数見つかっています。大型LiBで不良が発生すると、コストや安全面での損失が大きいため、確実に不良がはじき出せる検査は、どの次世代電池製造メーカーにとっても必要です。2022年、当社はLiB製造における不良率の改善につながり、全数検査が可能になる、電子顕微鏡とX線異物分析装置によるインライン検査ソリューションを提供しました。これまで抜き取りだった検査が全数検査になることで、不良予測を上流工程で検知することが可能になりました。電池の規格や設計が大きく変化しようとしている中で、量産に向けては歩留まり等の課題があります。現在、当社は、顧客における、量産に向けた不良要因など、製品の製造過程における課題の洗い出しを進めています。また国内・海外問わず、次世代電池製造メーカーとの協業も加速させています。

2024年度に向けた取り組み

次世代電池製造メーカーへの派遣エンジニアを増員して協力体制を強化。異物問題をデータで改善するソリューション・製造DXの実現をめざす

次世代電池のニーズが急速に高まる中、国内外で安全で、不良率の低い次世代電池製造設備の開発が急がれます。今後は、派遣するエンジニアを増員し、次世代電池製造現場で顧客との課題共有と早期解決を図り、2024年度は、次世代電池のパイロット生産の実現に貢献していきます。

安全で不良率の低い設備のためには、検査で見えてくる異物問題をデータで改善するソリューション・製造DXの実現が急務です。当社は、設備や技術の開発に注力し、より安全なEVの普及と脱炭素社会・循環型社会の実現をめざします。

X線異物解析装置EA8000A

4 当社グループグローバルでのファクトリー・オフィスのカーボンニュートラルをめざした、創エネ、再エネ導入、省エネの取り組み

2022年度実績

気候変動への対応と脱炭素社会の実現をめざし、グループグローバルでのCO₂削減に取り組む

当社グループにおける事業活動で使用するエネルギーの約97%が電力使用によるものです。効率的なCO₂排出削減には、電力の再生可能エネルギーへの切り替えが効果的です。当社は2027年度までのCO₂排出ゼロをめざし、海外も含めたグループ全体で、再エネ電力への切り替えを最優先事項として推進しています。2021年度にはインターナルカーボンプライシング制度(内部炭素価格 14,000円/t-CO₂)を導入しており、国内製造拠点においては、2022年度の投資分より適用を開始しました。国内製造拠点においては、さらに継続的な省エネ投資や再エネ電力への切り替えおよび、オフセットクレジットの継続的な利用に基づき、排出削減活動を推進しました。海外拠点については、カーボンニュートラルをめざす中で、取り組み方針や必要コストについて説明し、今後、計画を策定し加速させる予定です。

また、当社グループは、CDP*6から、2022年度に、「環境問題の管理においてベストプラクティスを行っている」とする「リーダーシップ:A」の評価を初めて取得しました。同時に「サプライヤーエンゲージメント評価(SER)」において最高評価にあたる「サプライヤー・エンゲージメント・リーダー」に2年連続で選定されました。これは、当社グループのサプライチェーン全体における温室効果ガス排出量の削減活動が評価されたもので、当社として今回初めての選定となります。なお、当社グループは、Scope3のCO₂排出量を削減し、2050年度までに、バリューチェーンを通じたカーボンニュートラルの達成を目標に掲げています。詳細は、活動計画5をご覧ください。

*6 CDP:英国の独立非営利団体。世界の投資家の依頼を受け、企業の「気候変動」「ウォーター(水)」「フォレスト(森林)」に関する情報を調査し、評価・公開しています

2024年度に向けた取り組み

国内製造拠点の再エネ電力転換をさらに促進し、海外拠点のCO₂削減計画を策定

2023年7月には、CO₂排出量の比較的大きな当社の製造拠点である、笠戸地区で再エネ電力への切り替えを実施します。また、その他省エネ投資や再エネ電力などの利用も継続の予定です。海外拠点においては、CO₂削減計画の策定を予定しており、CO₂排出量の比較的大きな海外グループ会社については、2024年度に、カーボンニュートラル化に向けた取り組みの開始をめざしています。

Topic

自社製品の機能向上に取り組み、製品の使用に伴う環境負荷の低減をめざす![]()

1 ショットキー走査電子顕微鏡SU5000は、使用経験の少ないユーザーに対して「美しい像が得られる体験」と一人で習熟・熟達していける「成功体験」を、熟達したユーザーに対しては豊富な機能で実現する「心地よい体験」を、それぞれ提供することを目標に開発された、汎用タイプの走査電子顕微鏡(SEM)です。試料室をすべて大気開放しての試料交換が可能であり、試料へのサイズ制限を極力低減するようにデザインされています。低真空モードの使用により、一般的なSEMでは観察が困難な電気を流さない試料の観察も可能です。下記の工夫により、動作時および待機時の消費電力を、従来機種と比較し、それぞれ約56%、58%低減しました。

- 真空排気用のロータリーポンプを2台から1台に削減しました。従来は、高真空モードと低真空モードを両立させるためには2台のロータリーポンプが必要でしたが、真空排気系の工夫により、ロータリーポンプを1台に集約できました。

- ショットキー電子源は有寿命品のため、サービスエンジニアによる交換作業が発生します。作業完了後には、電子源コンディショニングや電子源エイジングといったサービスエンジニアによる長時間に及ぶ手動作業が必要でしたが、これを自動化しました。サービスエンジニアが作業できない夜間に装置が自動で立ち上がることで、翌朝から装置を使用できるようになりました。また、設備の計画停電の際、ユーザーが装置の電源を完全に停止する場合でも、立ち上げにサービスエンジニアの手がいらず、顧客自身で安心して装置を再起動できるようになりました。

- SEMカラムの小型化と、従来は別ユニットであった高圧電源を小型化しディスプレイユニットに格納できたことに伴い、設置面積が約33%削減できており、設置面積あたりの処理効率化に寄与しています。 当該装置は、従来製品に比べ、消費電力の抑制を図り、また、1処理あたりのCO₂排出量の削減を図っています。マクロな観点では、高性能・低価格な半導体の生産に寄与することで、デジタル社会の進展に伴うCO₂削減排出量抑制に貢献しています。また、幅広い分野で、マイクロ・ナノレベルの素材開発に使用されることで、カーボンニュートラルの実現のための次世代の材料開発に貢献しています。

ショットキー走査電子顕微鏡SU5000

![]()

2 病院・検査機関等における検体検査数は、人口の高齢化などに伴い増加傾向にあり、限られた時間の中でより多くの検体を処理する必要性が高まっています。臨床検査に使われる、当社が提供する免疫分析装置cobas e801は、従来機種と同じ幅を保ち、許容される奥行の増加範囲で、機構系の高速化/最適化により、検体あたりの検査処理速度(スループット)を約176%に向上させました。

それに伴い、検体あたりの動作時および待機時の消費電力を低減し、従来機種と比較し、消費電力を約75%低減しました。さらに、高速化に伴う流路長の最適化により、従来機種と比較して1検査あたりの試薬消費量を2/3に低減させており、試薬に使用される化学物質の使用量も削減しました。当社は、電力消費に伴うCO₂排出量の低減に貢献するとともに、検査のさらなる迅速化を実現することで、患者への速やかな診断結果の提供等に貢献し、また、検査作業の効率化により、オペレーターの業務負担軽減にも貢献します。

免疫分析装置 cobas e801

5 自社製品の調達パートナーにおけるCO₂削減への支援と、顧客への提供をめざした事業化

2022年度実績

当社グループとつながるすべてのサプライチェーンでのCO₂排出量の見える化をめざして

当社グループは、自社排出CO₂のScope1と2においては、再生可能エネルギーへの切り替えなどによってカーボンニュートラルに向け取り組んでいますが、問題は排出量の大部分を占めるScope3です。これはサプライチェーンの上流(原材料・部品の調達など)や下流(ユーザー使用時)で排出されるCO₂を意味します。日立グループが直接削減することは難しく、サプライチェーン全体で取り組まなければ削減は不可能です。

当社グループは、2050年度までに、バリューチェーンを通じて、カーボンニュートラルを達成、2030年度までに、50%削減することを目標に掲げています。

この目標を達成するには、当社製品の部品の加工や組み立てなど、さまざまな工程で協力いただいている調達パートナーに、サプライチェーンでのCO₂削減にもご理解いただき、協力していただく必要があります。そのためには調達パートナーの負担を可能な限り増やすことなく、CO₂削減に取り組んでいただける仕組みづくりやサポートが欠かせません。2022年度は、当社グループの数ある調達パートナーの中から環境先進パートナー企業を選定し、彼らとともに、どうすればCO₂削減が実現するか、ともに考える取り組みに着手しました。詳細は、マテリアリティ4の、活動計画3をご覧ください。

2024年度に向けた取り組み

部品当たりのCO₂排出量を可視化し、削減に向けた環境整備に取り組むとともに、GHG算定ツールをアプリケーションに入れ込み、外部への提供をめざす

将来的に当社グループの部品あたりの製造時のCO₂排出量を明示できるようにするためには、購入品のCO₂排出量を把握する必要があります。

現在、当社グループでは、製品製造にかかわるすべての調達パートナーの温室効果ガス(GHG)排出量の把握に取り組んでいます。今後は、海外の調達パートナーのCO₂排出量の把握にも着手し、将来的な部品ごとのCO₂排出量の可視化をめざします。CO₂排出量の原単位が国ごとに異なっていること等の課題もあり、海外も含めた正確なCO₂排出量の把握には、いくつものステップが必要です。CO₂排出量の算定を仕組化し、脱炭素社会の実現に向けた貢献ができるよう、取り組みを推進していきます。

・2050年のカーボンニュートラル達成に向けて、欧米先進国が2030年までの削減目標を引き上げるなど、グローバルな規制が強まっています。削減に向けた顧客要求も高まっており、サプライチェーンにおけるCO₂排出の可視化と削減は、企業がビジネスを継続するための企業課題となりました。そのため当社グループに限らず、グローバルでサプライチェーンを展開する全ての企業が取り組む必要があります。

顧客自身によるCO₂削減だけでは気候変動に十分対応できない今日、顧客やサプライヤーのCO₂排出量可視化と管理が効率的に行えれば、顧客のサプライチェーンにおけるCO₂排出量削減につながります。また、当該顧客は、上位顧客からのCO₂データ提出要求にも対応できるようになり、上流顧客との取引継続にもつながります。

当社グループは、まず自社内の取り組みを進め、調達パートナーのCO₂排出量データを収集・集計するとともにシステム化し、アプリケーションに入れ込み、将来は顧客に提供することで、自社以外のサプライチェーンでのCO₂把握と削減に貢献していきます。

活動目標1 脱炭素社会の実現

活動目標2 循環型社会の実現

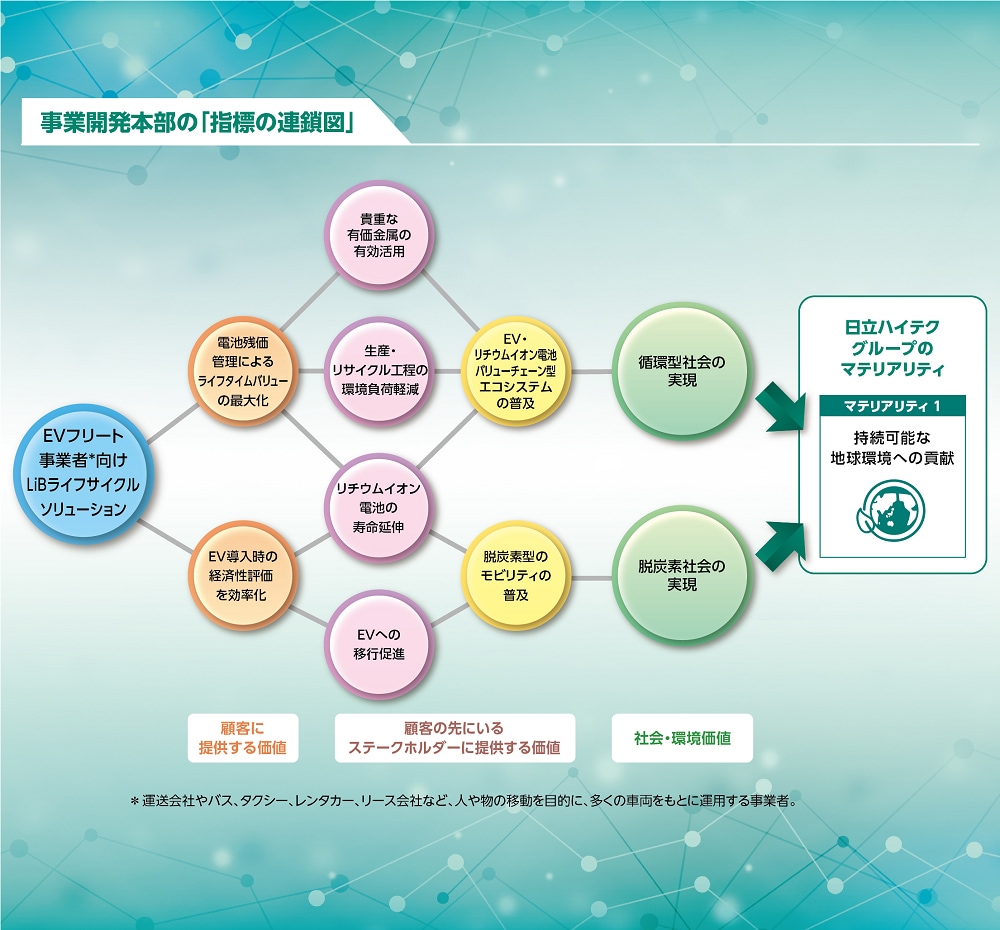

6 商用EVフリートマネジメント事業者を起点に、リチウムイオン電池のリユース・リサイクル、製造などのバリューチェーンにおいて、顧客の企業価値を向上させるソリューションを開発し提供

2022年度実績

バリューチェーンのあらゆるシーンで、持続可能な地球環境に貢献

脱炭素社会の実現に向けて、自動車の電動化に対するニーズはますます高まっています。それに伴いEVへの移行促進やLiBの寿命延伸、また貴重な有価金属の有効活用やLiBの生産・リサイクル工程の環境負荷軽減などが課題になっています。2022年度、当社は車載リチウムイオン電池用遠隔劣化診断サービスを用い、累計数万台規模で稼働中のEVリチウムイオン電池データの劣化状態をセルレベルで把握するPoC・PoVを実施しました。このサービスを活用することで、電池寿命を最大限に利用できる環境や、退役バッテリーのリユースやリサイクルにつなげることができると考えます。また、2022年度は、EV車を導入した場合のコストやCO₂削減量がわかるEV移行シミュレーションアプリも開発しました。このアプリは、まだEV化があまり進んでいない地域や事業分野で、EV化を促すツールとして期待されています。今後も当社は、サプライチェーンのあらゆるシーンで、持続可能な地球環境に貢献できるサービスやツールを開発することで、カーボンニュートラルの実現に貢献していきます。

2024年度に向けた取り組み

バリューチェーン全体の顧客の課題解決をめざす

農業や林業において、ディーゼルトラック車が使用されている国や地域で、これらをハイブリッド車に切り替えれば、車両使用に伴うCO₂排出量の削減が可能です。当該車両を保有・運用する事業者ごとの課題を発掘し、提案を進めていきます。

また、現時点では、カーリース事業者やフリート事業者への提案をしていますが、今後は、国内・海外の顧客に本サービスの提案活動をするとともに、バリューチェーン全体の顧客の課題を掘り起こし、ソリューションを創出していきます。

リチウムイオン電池

活動目標2 循環型社会の実現

7 リサイクル材を使用したアルミニウム製品の製造を可能にする新工法の開発と提供![]()

2022年度実績

100%リサイクルのアルミ材を利用した、アルミホットスタンプによる加工技術を開発。アルミの地金製造と利用過程におけるCO₂排出量の大幅削減に貢献

アルミ板は、ボーキサイトを加工して新しいアルミ板を作るのが主流ですが、当社では不要となったアルミ、例えば車のアルミホイールのスクラップから、アルミ板を作る技術を確立しました。リサイクルアルミから板材を作る場合と、新地金から作る場合を比較して、97%もCO₂排出量を削減できます。さらにリサイクルアルミは温めると成型しやすくなることから、リサイクル板を利用した新工法、アルミホットスタンプ加工技術も開発しました。

2022年は自転車メーカーと協業し、リサイクルアルミ材とアルミホットスタンプを用いた自転車のフレームを開発しました。同年11月には埼玉サイクルフェスタに出展し、注目を集めました。自転車のフレームを製造すると、通常18.4㎏のCO₂が発生します。しかしアルミホットスタンプの技術を使うことで、CO₂の排出量を0.62㎏にまで抑制することができました。

また2022年度は、アルミホットスタンプの技術で椅子やスノープッシャーといった日用品も開発しました。現在、一般販売に向けて準備を進めています。

このほか電動車椅子や産業用ロボットなど、生産量が少ない製品でも製造時のCO₂削減が可能になる技術として注目されました。

リサイクルアルミ材を用いたフレームを採用した自転車

2024年度に向けた取り組み

自動車や小型モビリティへの展開をめざす

2023年度も埼玉サイクルフェスタに出展し、リサイクルアルミのフレームを用いた自転車を200台、量産バージョンと最終バージョンを発表し販売します。またリサイクルアルミを使った椅子やスノープッシャーも一般販売を開始し、リサイクルアルミという素材と、それを使った製品の認知を促進します。

アルミホットスタンプの技術を使うと、製品製造における工数の削減や、設備投資が抑制できるというメリットもあります。2023年度はそうしたメリットをアピールし、ロボットや電動車椅子といった、生産量の少ない製品への適用で技術を追求します。将来は、自動車(EVを含む)や小型モビリティをはじめとした、他分野への応用や展開に向けて、着実にステップを踏んでいきます。

Topic

リサイクル試験・検査ソリューションの提供![]()

スクラップや廃棄金属を、精錬工場、製鉄・製鋼所向けの金属加工の高品質原料としてリサイクルすることで、金属産業における循環型経済の発展に貢献

使用済み製品のリサイクルが世界的に推進されています。鉱物資源が枯渇し、産出がますます困難になっていることから、資源リサイクルが重視されています。しかしながら、資源の採掘は、温室効果ガスを広範囲に放出し、また採掘現場には危険が伴うため、環境や人体への悪影響が懸念されています。

当社は40年以上にわたり、金属業界とともに分析装置を開発してきました。現在当社は、金属リサイクル企業や、リサイクル原料を供給する企業に搬入される、膨大なリサイクル原料を、検査・分別する分析装置を提供しています。これにより精錬工場をはじめとした、金属加工業への原料需要を満たす迅速なリサイクルを可能にし、バージン材料への依存を低減しています。

しかし検出されずに含有されている不純物や微量元素は、不具合につながる可能性があるため、特定の用途には、不純物のない合金を使う必要があります。過去には粗悪なリサイクル原料が、家電や建築物、航空機で深刻な事故を引き起こしたことがありました。このため金属加工業界では、不純物が含まれる可能性のあるリサイクル金属の使用には非常に慎重です。

当社の装置は、規模の大小を問わず、世界中の金属リサイクル企業で使用されています。欧州とタイでは、当社の装置がリサイクル金属の取引市場で使われており、廃棄物の削減と、金属資源の循環が可能な社会の実現をめざしています。例えば、ハンドヘルド蛍光X線(以下、「XRF」)分析装置は、製鋼所に持ち込まれたリサイクル原料の組成分析に使われています。この原料がその後、精錬業者に引き渡されると、再度、ハンドヘルドXRFや、固体発光分光計(以下、「OES」)で組成を確認し、不純物や微量元素の有無も調べます。さらに金属加工工程では、OES、ハンドヘルドXRF分析装置、ハンドヘルドLIBS(レーザー誘起ブレークダウン法)分析装置で入荷原料の品質と組成を検証し、工場での取り違えを防止します。また、XRF分析装置は、出荷前の最終検査で化学組成を測定するためにも使われています。最終的に製品がリサイクルされると、XRF分析装置は再生資源の保管施設やリサイクル業者でも使用され、金属スクラップを組成ごとに分類して製鋼所や精錬工場に戻すという、金属循環社会を形成しています。

これらの機器は、処理能力に優れていること、また屋外での使用が多いため、耐候性、高いデータ転送機能、長寿命バッテリーであることが要求されます。こうした特徴により、分析装置は金属の製造・加工業界に信頼できるリサイクル金属をもたらすために不可欠なツールとなっています。

8 当社国内グループの資源利用効率および水利用効率の改善に向けた取り組み

2022年度実績

廃棄物発生量と水使用量を原単位で削減し、廃棄物最終処分のゼロエミッションを目標に循環型社会をめざす

当社グループでは、自社製品の製造工程において、製品の環境配慮設計に基づくリデュース(抑制)、きめ細かい分別回収によるリサイクル(再生)、未利用品のリユース(再使用)などを通じて、資源の利用効率を2050年度までに基準年度に対し50%以上改善、最終処分のゼロエミッション(廃棄物排出量の0.5%以下)を目標とする、循環型社会の実現をめざしています。

水資源については、生産性向上および節水型設備への更新などによる用水使用量の削減に取り組み、水の利用効率向上に努めています。2022年度は、製造拠点の冷却水循環装置等の更新や漏水対策、給水ポンプや配管の更新を実施したため、使用量の大幅な増加がありませんでした。当社では毎年、日立ハイテクグループグローバルにおける水ストレス評価および国内全拠点における水リスク評価を実施しています。高ストレス・高リスクとなる事業拠点はありませんが、今後も定期的に評価するとともに、リスク低減可能な拠点についてはリスク回避に努めていきます。資源循環については、取引先への部品納入や顧客向け梱包箱のリユースや通い箱化により、段ボールや木屑量を削減することができました。また環境配慮設計を施した製品の拡大や、イントラネットでの削減事例の共有等により、資源循環への取り組みを促進しています。さらに、半導体製造時に排出するプラスチック廃棄物の有効利用に向けて、2022年度は廃棄物の受け入れ業者を開拓し、有価物の回収ルートを構築しました。有害廃棄物は、日立ハイテクグループ独自のデータ収集ツールを利用して種別ごとの発生量や輸出量を一元で管理し、関連する法令・規制に遵守およびグループ内での適正処理を徹底しています。

2024年度に向けた取り組み

水利用効率・資源利用効率とも、2050年度までに基準年度に対し50%以上改善をめざす

2023年度は製造拠点の生産強化に向けて、水の安定供給のための給水設備の整備や、排水設備、漏水対策等を計画しています。2024年は、漏水および老朽化した排水管の更新や、冷却水循環装置の更新などを実施予定です。イントラネットを通じて海外拠点も含めた全ての拠点に水施策事例を共有し、グループ全体で水利用の効率化を図ります。またプラスチック廃棄物の有効利用に向けては、引き続き業者の開拓と有価物としての回収ルート構築を継続します。具体的には廃プラスチックの有効利用率が100%を下回る拠点の排出実績を調べ、処理委託業者の調査と有効利用率向上計画を策定します。実施事例についてはイントラネットにて事例を共有し、有効利用率向上を促進します。

活動目標3 自然共生社会の実現

9 生物多様性保全の取り組み

2022年度実績

生物多様性向上を目的とした、インセクトホテルのメンテナンスや、地域に自生する苗の植栽等を実施、またコロナ禍による活動制限を踏まえ、従業員が自宅で取り組める生物多様性保全活動を実施

経済発展に伴い、自然環境の破壊や汚染、資源の過剰利用などが進み、地球の生物多様性が危機に直面しています。当社は、人と自然が共に豊かになる未来をめざし、グループ全体で生物多様性保全の取り組みと改善を行っています。当社本社地区の従業員が足を運びやすい、東京近郊での活動拠点として、セブン-イレブン記念財団が運営する、「高尾の森自然学校」で、5月と11月に、森林整備エリアの笹や雑草の刈り取りと、枯れ木や丸太の撤去を行いました。森林整備作業で刈り取った笹は、以前当社が設置した、昆虫たちのすみかとなるインセクトホテルの古い巣材と交換し、有効活用しています。活動時には、当該学校の施設の概要や生物多様性について、参加した従業員に紹介する、オリエンテーションや講義も実施しました。インセクトホテルは「高尾の森自然学校」に続き、当社埼玉サイトの敷地内にも設置し、生物の生態観察に活用しています。

- 日立ハイテクサイエンス富士小山事業所内にある、「日立ハイテクサイエンスの森」でも、同様に、インセクトホテルを設置しています。この森は、生物多様性の保全・回復への継続的な取り組みが評価され、公益財団法人日本生態系協会によるJHEP更新認証で最高ランクであるAAA(トリプルエー)評価を取得しています。

- 当社が森林保全活動を続けている、茨城県石岡市の「日立ハイテクやさとの森」では、森の一部をより生物が生息しやすい環境へ転換するために、ヒノキ林を伐採し採光エリアを設け、その地域に自生する植物の種から選定した落葉広葉樹等の苗を植栽しました。

- リアルな森での活動は、コロナ禍で参加人数等を制限する必要があったことから、2022年度は、従業員が在宅でできるハイブリッド型の生物多様性保全活動も開催しました。6月に、その第一弾として、バードコール(別名:鳥笛。鳴らすと鳥の声に似た音を出すことができるアウトドアグッズ)の制作を行いました。バードコールの材料には「高尾の森自然学校」の森林整備作業で採取した樫の木を利用しています。バードコール作製には多くの従業員が応募し、社員やその家族に好評であったため、12月には、「高尾の森自然学校」の敷地で採取された天然素材を活用し、クリスマスリースを在宅で作製する活動も実施しました。今後も、森に出かけるリアルな保全活動とともに、在宅でできるハイブリッドな生物多様性保全活動を継続していきます。

2024年度に向けた取り組み

「日立ハイテクサイエンスの森」のOECM認定をめざした準備と、「日立ハイテクやさとの森」の針広混交林エリアの充実をめざす

気候変動は対策が急がれる地球規模の課題ですが、それに伴い同様に重要性が増している生物多様性保全活動に、今後も注力していきます。国立公園などの保護地区ではない地域で、生物多様性を効果的にかつ長期的に保全しうる地域のことをOECM(Other effective area-based conservation measures)と言い、「日立ハイテクサイエンスの森」もそうした保全地区の認定をめざしています。2024年度の申請に向けて、2023年度は準備を進めます。また、「日立ハイテクやさとの森」では、針広混交林エリアの拡充をめざします。植物調査に基づく地域在来の植物を導入することで、更に豊かな森へ成長するよう、活動を継続していきます。

「高尾の森自然学校」での、インセクトホテルの巣材の入れ替えの様子